Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

Robotik

Dichtungs-Hightech für Robotik-Anwendungen

Tauchen Sie ein in die faszinierende Welt der Robotik

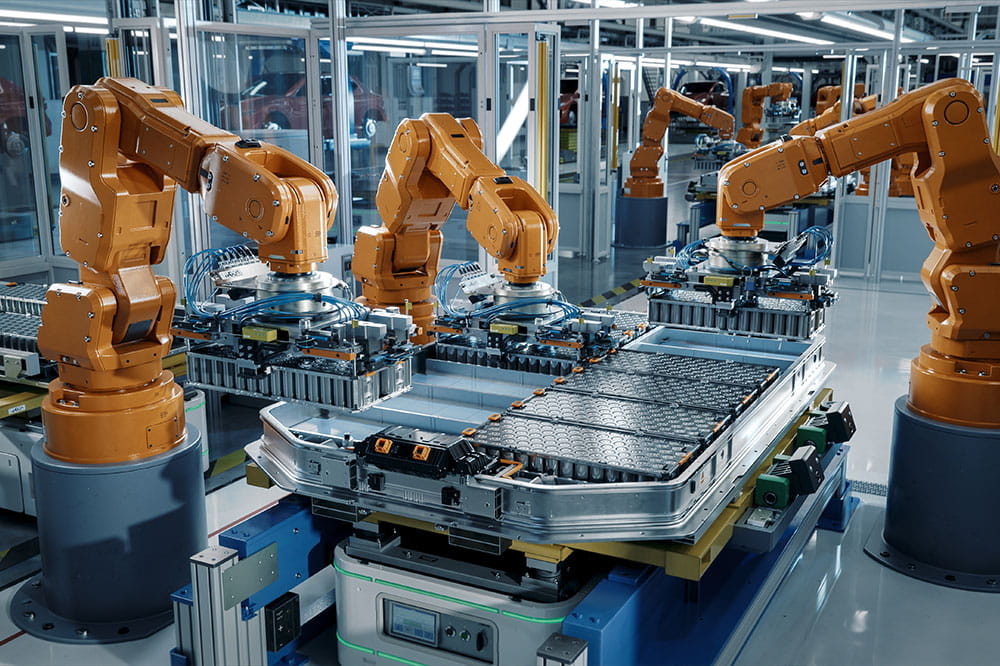

Roboter faszinieren uns schon seit jeher! Der Traum von den menschenähnlichen Maschinen, die eigenständig komplexe Aufgaben übernehmen ist uralt. Was als Utopie begann, hat sich bis heute als Industrieroboter längst einen festen Platz in der Automatisierungsindustrie erobert. 6-Achs-, SCARA-, oder Delta-Roboter übernehmen körperlich belastende, gesundheitsschädliche Tätigkeiten und erledigen 24/7 unermüdlich selbst die monotonsten Arbeitsschritte.

Dieser dauerhafte Einsatz in meist anspruchsvollen Industrieumgebungen erfordert Höchstleistungen von allen Roboterkomponenten. Für die Dichtungen bedeutet das vor allem hohe Anforderungen an die Zuverlässigkeit und Lebensdauer. Tauchen Sie ein in das Universum der Robotik und entdecken Sie, wie Freudenberg Sealing Technologies Ihr Unternehmen mit maßgeschneiderten Dichtungslösungen unterstützt.

Dichtungslösungen für Ihre Robotik-Anwendungen.

Jetzt informieren und Produktivität steigern!

Definitionen: Was ist ein Roboter?

Im Allgemeinen versteht man unter einem Roboter komplexe, technische Systeme, die dazu entwickelt wurden, verschiedene Aufgaben automatisch oder unter Fernsteuerung auszuführen. Sie sind in der Regel aus verschiedenen mechanischen, elektronischen und softwaretechnischen Komponenten zusammengesetzt, die in Wechselwirkung miteinander stehen. Eine allgemeingültige Definition von „Roboter“ gibt es nicht. Allerdings haben einige Organisationen und Institutionen allgemein anerkannte Definitionen erarbeitet oder tragen durch die Etablierung von Standards und den Austausch von Wissen zum Verständnis von Robotern bei:

Die ISO 8373:2012 definiert einen Roboter als:

"Ein Aktuator, der in mindestens drei voneinander unabhängigen Achsen arbeitet, um Material, Teile, Werkzeuge oder spezielle Geräte zu bewegen, zu positionieren, zu montieren oder zu bearbeiten."

Entwicklung technischer Standards

Obwohl das IEEE keine spezifische, allumfassende Definition für Roboter bereitstellt, arbeitet die IEEE Robotics and Automation Society (RAS) an der Förderung von Forschung, Entwicklung und Anwendung von Robotik- und Automatisierungstechnologien. Die IEEE RAS veröffentlicht Fachzeitschriften, Konferenzpapiere und unterstützt Arbeitsgruppen, die zu verschiedenen Aspekten der Robotik beitragen.

Förderung und Austausch von Wissen

Die International Federation of Robotics (IFR) ist eine Non-Profit Organisation, die den weltweiten Austausch von Wissen und Informationen über Robotik und Automatisierung fördert. Die Definition der IFR basiert auf der ISO-Definition und besagt:

„Ein Roboter ist eine automatisch gesteuerte, programmierbare, mehrzweckige Maschine mit mehreren Achsen, die entweder fest montiert oder mobil für den Einsatz in der Industrieautomation eingesetzt werden kann.“

Fokus industrielle Robotertechnologie

Die Robotic Industries Association (RIA) ist eine nordamerikanische Branchenorganisation, die sich auf industrielle Robotertechnologien konzentriert. Sie fördert Sicherheitsstandards und Innovationen in der Robotikindustrie. Die Definition der RIA bezieht sich auf die ISO 8373:2012 Norm und beschreibt Roboter wie folgt:

„Ein Roboter ist ein Aktuator, der in mindestens drei voneinander unabhängigen Achsen arbeitet, um Materialien, Teile, Werkzeuge oder spezielle Geräte zu bewegen, zu positionieren, zu montieren oder zu bearbeiten.“

Die VDI-Richtlinie 2860 definiert:

„Industrieroboter sind universell einsetzbare Bewegungsautomaten mit mehreren Achsen, deren Bewegungen hinsichtlich Bewegungsfolge und Wegen bzw. Winkeln frei (d. h. ohne mechanischen bzw. menschlichen Eingriff) programmierbar und gegebenenfalls sensorgeführt sind. Sie sind mit Greifern, Werkzeugen oder anderen Fertigungsmitteln ausrüstbar und können Handhabungs- und/oder Fertigungsaufgaben ausführen.“

Klassifikation nach Einsatzflexibilität und Intelligenz:

- Manual Manipulator: Handhabungsgerät ohne Programm, wird direkt vom Bediener geführt

- Fixed Sequence Robot: Handhabungsgerät arbeitet wiederholt nach einem konstanten Bewegungsmuster. Bewegungsmuster ist mit größerem Aufwand zu ändern

- Variable Sequence Robot: Handhabungsgerät arbeitet wiederholt nach einem konstanten Bewegungsmuster. Bewegungsmuster ist schnell, ohne großen Aufwand zu ändern

- Playback Robot: Ein einmal durch den Bediener eingelernter Bewegungsablauf kann beliebig wiederholt werden

- Numerical Control Robot: arbeitet ähnlich wie eine NC-gesteuerte Maschine. Die Information über den Bewegungsablauf wird dem Gerät über Taster, Schalter oder Datenträger zahlenmäßig eingegeben

- Intelligent Robot: verfügen über verschiedene Sensoren und sind damit in der Lage, den Programmablauf selbstständig den Veränderungen des Werkstückes und der Umgebung anzupassen

Alles begann mit einer mechanischen Ente

Die Geschichte der Roboter reicht zurück bis ins 18. Jahrhundert, als Jacques de Vaucanson eine mechanische Ente schuf, die in der Lage war, zu schwimmen, zu tauchen und sogar zu verdauen. Die eigentliche Entwicklung von Robotern begann jedoch im 20. Jahrhundert, da man deren Potenzial für die Automatisierung industrieller Produktionsprozesse erkannte:

1954

Georg Deval entwickelt den ersten industriellen Roboter. "Unimate" wird in einer Fabrik eingesetzt, um die Automatisierung von Fertigungsprozessen voranzutreiben.

1970er Jahre

Industrieroboter werden immer häufiger in der Automobilindustrie eingesetzt, um die Produktion zu automatisieren und zu beschleunigen.

1977

In diesem Jahr gelang dem Unternehmen Yaskawa mit dem ersten Gelenkroboter nach heutiger Definition eine kleine Revolution. Mit der Bewegung um fünf Achsen war der „Motoman L10“ damals das Vorzeigemodell der Branche.

1980er Jahre

Roboter werden auch in anderen Branchen wie der Elektronik- und Lebensmittelindustrie eingesetzt, um die Produktion zu automatisieren und die Arbeitsbedingungen für Menschen zu verbessern.

1990er Jahre

Mit der Einführung von Sensoren und Kameras sind Roboter in der Lage, komplexere Aufgaben zu übernehmen, wie z.B. die Inspektion von Produkten oder die Sortierung von Materialien.

2000er Jahre

Die zunehmende Vernetzung von Maschinen und Systemen ermöglicht es, dass Roboter in Produktionslinien nahtlos integriert werden können, um die Effizienz weiter zu steigern.

2010er Jahre

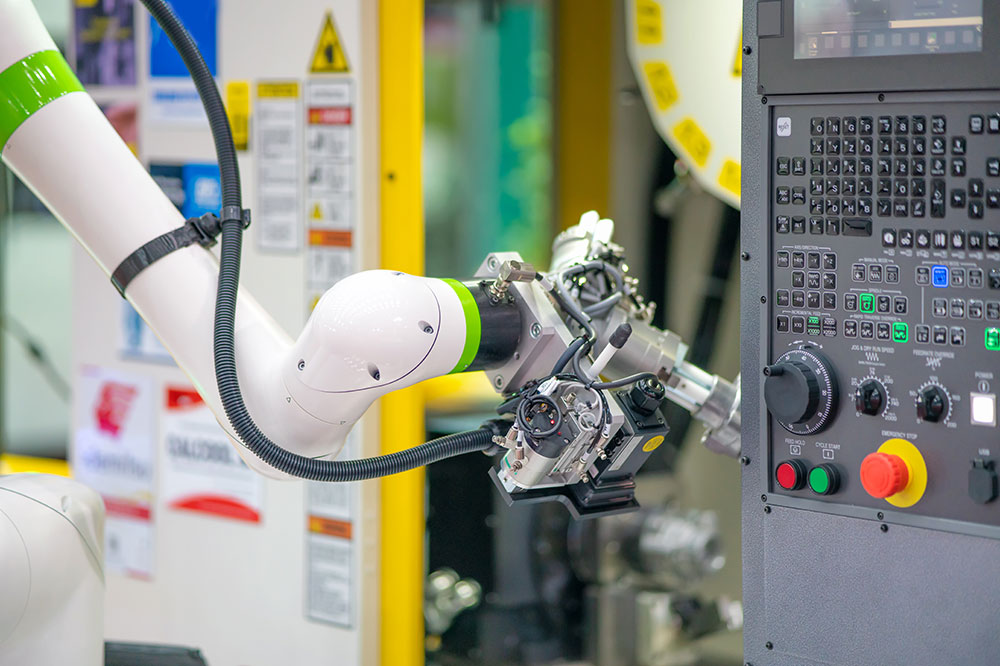

Die Entwicklung von kollaborativen Robotern (Cobots) ermöglicht eine enge Zusammenarbeit zwischen Mensch und Maschine und eröffnet neue Anwendungsbereiche, wie z.B. die Zusammenarbeit in Montagelinien oder die Unterstützung von Menschen bei körperlich belastenden Tätigkeiten.

2020er Jahre

Die Weiterentwicklung von künstlicher Intelligenz und maschinellem Lernen ermöglicht es, dass Roboter immer komplexere Aufgaben übernehmen können, wie z.B. die autonome Navigation in Fabriken oder die automatische Erkennung von Fehlern in der Produktion.

Wie arbeiten Roboter?

Roboter nutzen mechanische Komponenten wie Gelenke, Motoren und Getriebe, um präzise Bewegungen auszuführen. Sie sind oft mit mehreren Freiheitsgraden ausgestattet, die durch Gelenke wie Kugelgelenke, Schwenk- oder Drehgelenke ermöglicht werden. Antriebssysteme wie Elektromotoren, Hydraulik oder Pneumatik sorgen für die benötigte Kraftübertragung und Bewegungskontrolle.

Der Natur abgeschaut

Wie zum Beispiel der Arm eines Menschen besteht ein Roboter aus starren Verbindungselementen, den sogenannten Armgliedern, und beweglichen Verbindungspunkten, den Gelenken. Der Effektor, also das Werkzeug, ist das letzte Armglied. Für jedes Armglied wird ein Werkzeugmittelpunkt [Tool Center Point (TCP)] definiert, auf den sich die Bewegungsspezifikationen beziehen.

Gelenkig und flexibel

Translatorische und rotatorische Gelenke sind zwei Hauptkategorien von Gelenken in der Robotik, die unterschiedliche Bewegungsarten ermöglichen:

-

Translatorische Gelenke: Diese Gelenke erlauben lineare Bewegungen entlang einer oder mehrerer Achsen. Sie verändern die Position des Roboters oder seiner Komponenten, ohne dabei eine Drehung um eine Achse auszuführen. Beispiele für translatorische Gelenke sind das Schubgelenk (Prismatic Joint), dass eine lineare Bewegung entlang einer Achse ermöglicht und das Zylindergelenk (Cylindrical Joint), dass sich sowohl rotatorisch als auch linear entlang derselben Achse bewegt.

-

Rotatorische Gelenke: Rotatorische Gelenke ermöglichen Drehbewegungen um eine oder mehrere Achsen. Sie ändern die Orientierung der Roboter-Komponenten, ohne deren Position im Raum zu verändern. Ein Beispiel für ein rotatorisches Gelenk ist das Drehgelenk (Revolute Joint), das eine Rotation um eine Achse ermöglicht. Zu den rotatorischen Gelenken zählen auch die Kugelgelenke (Spherical Joint) mit einer kombinierten Rotation um mehrere Achsen, das Zylindergelenk sowie das Schwenkgelenk (Pivot Joint) mit begrenzten Drehbewegungen um eine Achse.

Bewegung im Raum

Freiheitsgrade (auch bekannt als Degrees of Freedom, DOF) sind die unabhängigen Bewegungsmöglichkeiten, die ein mechanisches System besitzt. In Bezug auf Roboter beschreiben sie die Anzahl der unabhängigen Bewegungen oder Veränderungen in Position und Orientierung, die der Roboterarm oder das mobile System ausführen kann.

In der Robotik werden Freiheitsgrade häufig in zwei Kategorien unterteilt: Translations- und Rotationsfreiheitsgrade. Translationsfreiheitsgrade ermöglichen es einem Roboter, sich entlang der drei Raumachsen (X, Y, Z) zu bewegen, während Rotationsfreiheitsgrade die Drehung um diese Achsen ermöglichen (Roll, Pitch, Yaw).

Je mehr Freiheitsgrade ein Roboter hat, desto flexibler und vielseitiger ist er in der Lage, verschiedene Aufgaben auszuführen und komplexe Bewegungen durchzuführen. Die Anzahl der Freiheitsgrade kann jedoch auch die Komplexität des Steuerungssystems erhöhen und die mechanische Stabilität des Roboters beeinträchtigen.

Grundlage für die Steuerung und Programmierung

In der Robotik ist die Kinematik von besonderer Bedeutung, da sie die Grundlage für die Steuerung und Programmierung von Robotern bildet. In diesem Zusammenhang gibt es zwei Hauptarten von kinematischen Analysen:

- Vorwärtskinematik: Diese Analyse befasst sich mit der Bestimmung der Position und Orientierung des Endeffektors (z. B. Greifer oder Werkzeug) eines Roboters auf Basis der Gelenkstellungen und -winkel. Hier wird die Geometrie des Roboters und die Beziehung zwischen Gelenkparametern und Endeffektorposition genutzt, um die genaue Position im Raum zu ermitteln.

- Inverse Kinematik: Im Gegensatz zur Vorwärtskinematik löst die Inverse Kinematik das umgekehrte Problem. Hier wird die Position und Orientierung des Endeffektors vorgegeben. Zusätzlich müssen die entsprechenden Gelenkstellungen und -winkel gefunden werden, um diese Position zu erreichen. Dies ist oft ein komplexeres Problem, da es möglicherweise mehrere Lösungen (oder keine Lösung) für eine gegebene Endeffektorposition geben kann.

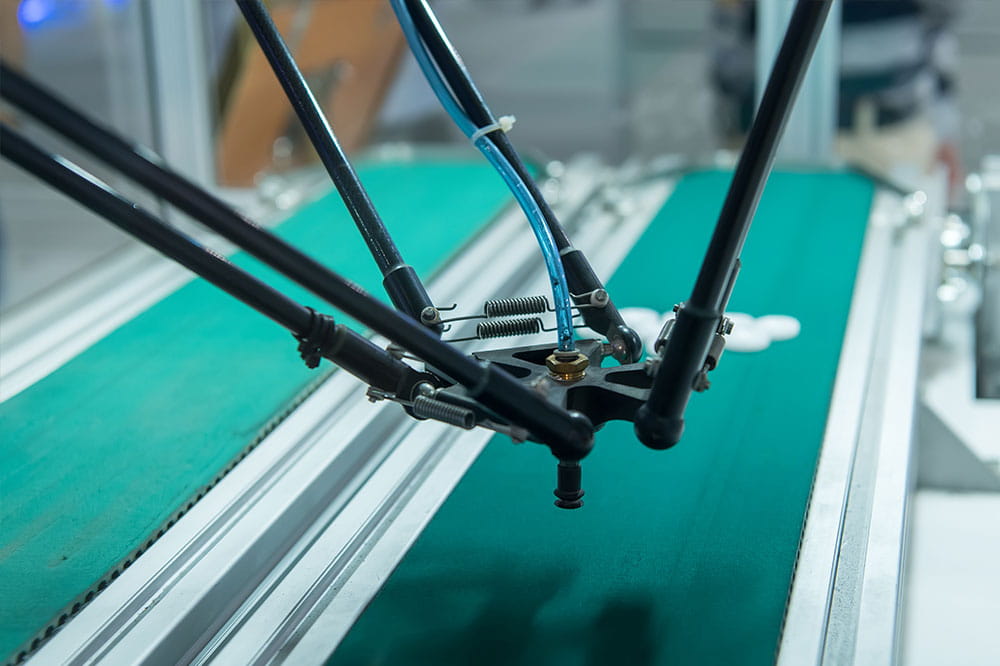

- Parallele Kinematik: Parallele Kinematik: Bei paralleler Kinematik sind mehrere Ketten von Gelenken und Segmenten gleichzeitig mit der Basis und dem Endeffektor (z.B. Greifer oder Werkzeug) des Roboters verbunden. Dies ermöglicht Delta- oder Hexapod Robotern eine höhere Steifigkeit, Genauigkeit und Geschwindigkeit, da die Last und die Bewegungsanforderungen gleichmäßig auf die einzelnen Ketten verteilt werden. Allerdings kann die parallele Kinematik auch eine begrenztere Reichweite und eingeschränkte Bewegungsfreiheit mit sich bringen, da die einzelnen Gelenke und Segmente in engerer Beziehung zueinander stehen.

- Serielle Kinematik: Bei Robotern mit serieller Kinematik, wie Gelenkarmrobotern und Portalrobotern sind die Gelenke und Segmente in einer Kette oder Reihe angeordnet, wobei jedes Gelenk direkt mit dem vorhergehenden und dem nachfolgenden Segment verbunden ist. Diese Anordnung ist in vielen konventionellen Industrierobotern und Roboterarmen üblich. Serielle Kinematik ermöglicht eine größere Reichweite und Flexibilität bei den Bewegungen des Roboters, kann aber auch zu einer geringeren Steifigkeit und Präzision führen, da Fehler und Ungenauigkeiten entlang der kinematischen Kette kumulieren können. Weitere Beispiele für Roboter mit serieller Kinematik sind SCARA-Roboter, Portalroboter, Dual-Arm-Roboter und Palettierroboter.

Das neue Technische Handbuch entdecken!

Werden Sie zum Dichtungsexperten! Unsere neue Ausgabe bietet einen umfassenden Leitfaden zu Materialien und Produktkenntnissen der Dichtungstechnik.

Jetzt lesen!Roboter – menschliche Maschinen?

Die Vielfalt an Robotern und autonomen Geräten ist in den vergangenen Jahren immens gestiegen: sie reicht von Roboterhunden über autonome Fahrzeuge bis hin zu der großen Anzahl von Industrierobotern. Doch was macht einen Roboter eigentlich zu einem Roboter und was unterscheidet ihn von einer Maschine?

Während Maschinen auf einzelne Arbeitsschritte beschränkt sind, können Roboter verschiedene Aufgaben übernehmen. Sie führen monotone Tätigkeiten wie Beschicken, Kommissionieren, Sortieren oder Beschichten konstant und zuverlässig durch und steigern so die Produktivität.

Für die meisten ist die physische Form eine Voraussetzung für einen Roboter. Betrachtet man allerdings die Arbeitsweise, könnte man auch Software-Bots als Roboter bezeichnen. Chatbots zum Beispiel arbeiten eigenständig, lernen permanent hinzu und können mit Hilfe von künstlicher Intelligenz auf unvorhergesehene Ereignisse reagieren.

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new