Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

Automatisiert zur Luftkissen-Dichtung

Neue Fahrzeuge sollen Kraftstoff einsparen und weniger Kohlenstoffdioxid ausstoßen. Bei diesem Ziel kann Levitex von Freudenberg Sealing Technologies die Automobilhersteller effizient unterstützen. Die Produktion der mit einem Luftkissen arbeitenden Gleitringdichtung geht 2018 in Serie.

Die Levitex-Gleitringdichtung kommt einer reibungsfreien Abdichtung der Kurbelwelle schon sehr nahe. Das ist positiv, denn an der Schnittstelle vom Motor zum Getriebe soll möglichst wenig Reibung auftreten. Levitex erreicht dies, indem sie die Umgebungsluft einer sich drehenden Kurbelwelle ausnutzt. Sie erzeugt den Effekt eines Luftkissens, wodurch die Kurbelwelle reibungsfrei rotieren kann. Das hilft den Ausstoß von Kohlenstoffdioxid zu reduzieren und Treibstoff einzusparen. Im Idealfall bis zu einem Gramm pro zurückgelegtem Kilometer.

Hoher Automatisierungsgrad und penible Qualitätskontrolle

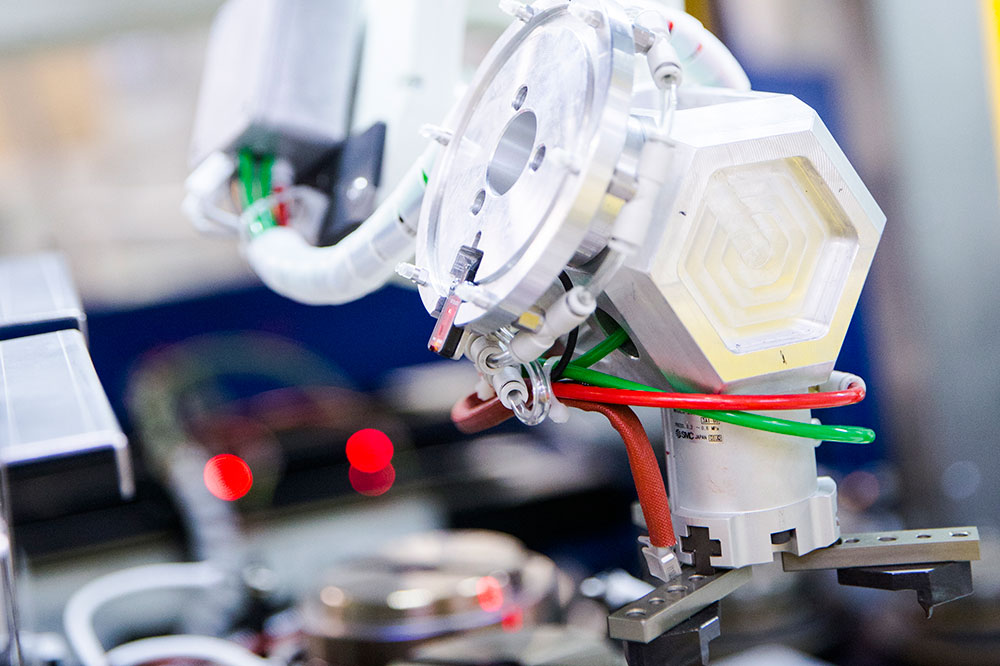

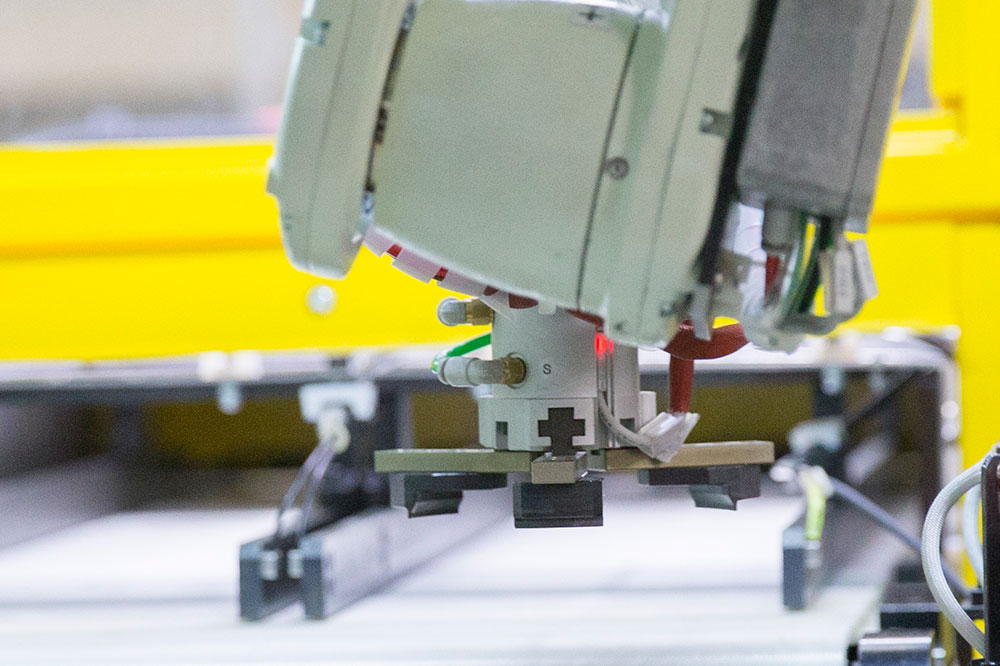

Freudenberg Sealing Technologies (FST) startet die Serienproduktion der neuen Gleitringdichtung 2018 in seinem norditalienischen Werk in Pinerolo. Bei der Herstellung von Levitex lautete eine Vorgabe, einen möglichst hohen Automatisierungsgrad zu erzielen. Bereits 2016 begann FST, Levitex in Pinerolo in einer Prototypenanlage zu fertigen. Der Produktionsprozess besteht aus insgesamt sieben Stationen und beinhaltet mehrere Qualitätskontrollen. Dies ist unerlässlich, da die Zusammensetzung des Materials haargenau stimmen muss und die spätere Form präzise einzuhalten ist. Lasersensoren überwachen deshalb den Produktionsprozess nach jeder Station, ein Weißlicht-Interferometer überprüft die Ringoberfläche und am Ende wird die Dichtheit des Rings gemessen.

Modulare Produktion vereinfacht Kundenwünsche

Ein Merkmal der weitgehend automatisierten Levitex-Produktion liegt in separat arbeitenden Fertigungsmodulen. „Jedes einzelne Modul kann den jeweiligen Arbeitsschritt bestmöglich ausführen. So lassen sich die technisch anspruchsvollen Dichtungen mit einer vergleichsweise einfachen Architektur fertigen“, betont FST-Ingenieur Francesco Scarano die Vorteile der Produktionsstrecke. Um jede Gleitringdichtung nachverfolgen zu können, erhält sie am Ende eine Seriennummer, die ein Laser aufbringt. Die Nummer lässt Rückschlüsse auf die individuellen Produkteigenschaften zu, also Geometrie, Oberflächenbeschaffenheit, Produktionsdatum und Gewicht. Mit der modularen Produktion kann Freudenberg Sealing Technologies zudem unkompliziert auf Kundenwünsche eingehen.

„Die Dichtringe, die wir jetzt zur Serienreife bringen, sind mit einem zusätzlichen Sensor ausgestattet, der ein elektrisches Signal zur Positionsbestimmung an die Motorsteuerung weitergibt“, berichtet Scarano. Der für diese Fertigung notwendige antistatische Bereich ließ sich problemlos in die modulare Produktion integrieren.

Ab 2018 sollen die Levitex-Dichtungen in der neuen Motorengeneration eines europäischen Automobilherstellers eingesetzt werden. Dies wird dazu beitragen, dass die Fahrzeuge sowohl weniger Kraftstoff verbrauchen als auch weniger Kohlenstoffdioxid ausstoßen. Zwei Merkmale, die Levitex auch für andere Hersteller interessant machen dürften.

Weitere Storys zum Thema Nachhaltigkeit

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new