Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

Der richtige Kunststoffmix für den besten Klang

Kaum jemand, der seine Lieblingsband zu Hause, im Auto oder bei einem Konzertbesuch hört, würde annehmen, welch entscheidende Rolle unscheinbare Kunststoffringe dabei spielen. Sie sorgen in Lautsprechern dafür, dass beim Publikum das richtige Hörerlebnis entsteht.

Blackburn im Nordwesten Englands. In der 130.000 Einwohner zählenden Stadt bei Manchester entsteht ein Produkt, das zwar fast jeder kennt, das aber kaum jemand bewusst wahrnimmt oder auch nur beim Namen nennen kann. Ein Produkt, das zudem Musikliebhaber in aller Welt besonders wertschätzen sollten. Denn es garantiert den gewünschten Klang auf Festivals, in Konzertsälen und auch im eigenen Haushalt. Die Rede ist von Lautsprechersicken, die die Lautsprechermembran nach außen abschließen und so im Zaum halten.

Der Lautsprecher

Lautsprecher bestehen aus verschiedenen Bestandteilen. Außen am Gehäuse sichtbar sind lediglich die Lautsprechermembran mit der Staubschutzkappe im Zentrum und die Sicke, die die Membran kreisrund umgibt. Nicht zu sehen ist im Inneren der zylindrische Polkern, der unter Strom gesetzt wird und so die ihn umgebende Spule und letztlich auch die Lautsprechermembran in Schwingung versetzt. Die inneren Bestandteile sind in einen zylindrischen Korb eingebettet. Die an der Außenseite des Gehäuses anliegende Sicke stellt dort eine Verbindung zwischen Korb und Membran her und verleiht dem Ganzen so Stabilität. Würde die Sicke fehlen, dann würde die Vibration die Membran unkontrolliert schwingen lassen. Das Hörerlebnis wäre enorm unbefriedigend. Selbst defekte Sicken wirken sich sofort negativ auf den Klang aus, der als sehr verzerrt wahrgenommen wird.

Derartige Sicken entwickelt und produziert Freudenberg Sealing Technologies in Blackburn. Lautsprecher, in denen die Sicken des Unternehmens verbaut sind, gingen bereits mit verschiedenen bekannten Künstlern und Bands auf Welttournee. Sie versehen ebenso ihren Dienst in Lautsprechern zahlreicher Stadien und Konzerthäuser. Daneben sind sie in internetfähigen Lautsprechern und Autos verbaut und finden sich somit in Lautsprechern jeglicher Größe. Die Durchmesser der Sicken können von wenigen Zentimetern bis hin zu mehr als einem Meter reichen. „Aktuell fertigen wir Lautsprechersicken mit einem Durchmesser von 27 bis 371 Millimetern“, berichtet Market Segment Manager Andrew Parkinson, der die Herstellung der Produkte in Blackburn begleitet.

Kunststoffsicken für High-End-Lautsprecher

Freudenberg Sealing Technologies hat sich an seinem Standort in Blackburn vor allem auf die Herstellung leistungsfähiger Gummimembranen spezialisiert. Sie werden beispielsweise in Gaszählern eingesetzt. Ihr feinfühliges Ausdehnen und Zusammenziehen ermöglicht es, den Gasverbrauch präzise zu erfassen. Entscheidend ist dabei, dass weder Temperaturunterschiede noch das Altern des Materials das Messergebnis verfälschen. Ähnlich wie bei Gaszählern sind auch bei Sicken für Lautsprecher dünne, flexible und dennoch robuste Gummimembranen gefragt. Trotz der sehr unterschiedlichen Einsatzzwecke lag es deshalb nahe, das Geschäftsfeld um dieses Lautsprecherzubehör zu erweitern.

Drinnen wie draußen: Lautsprechersicken von Freudenberg Sealing Technologies bestehen auch unter den anspruchsvollsten Bedingungen.

Heute stellen die Kunststoffexperten aus England bis zu 85.000 Lautsprechersicken im Jahr her. Abnehmer finden diese speziell angefertigten Kunststoffprodukte bei Lautsprecherherstellern in ganz Europa. Freudenberg Sealing Technologies stellt sie nicht nur in Blackburn, sondern auch in Malaysia her. Dort vor allem, wenn sehr große Stückzahlen gefragt sind. Das Unternehmen fertigt aber selbst kleinste Abnahmemengen im zweistelligen Bereich. Schlussendlich produziert die Freudenberg-Geschäftsgruppe auf diese Weise Premiumprodukte für High-End-Lautsprecher, und in diese investieren Lautsprecherhersteller gerne. Schließlich kosten bestimmte Tower-Lautsprecher bis zu 30.000 Dollar.

Entscheidendes Detail: Die Qualität der Lautsprechersicke beeinflusst den Klang eines Lautsprechers enorm.

Dämpfen und Kontrollieren der Lautsprechermembran

Zumeist ordern Kunden aber keine Kleinstmengen. Schließlich haben sie bei der Markteinführung von Lautsprechern eine genaue Vorstellung davon, wie viele Einheiten sie verkaufen werden. Und sie wissen, wie entscheidend ein guter Klang für ihre Produkte und damit das Hörerlebnis ihrer Kundschaft ist. Dabei spielt die unscheinbar wirkende Sicke eine wichtige Rolle. Denn die Kunstkomponente dämpft und kontrolliert selbst bei voller Lautstärke die Vibration der Lautsprechermembran. So lassen sich die vom Hersteller gewünschten Frequenzbereiche vom Hochtöner (2.000 bis 20.000 Hertz), über die Midrange (500 bis 4.000 Hertz) bis zum Subwoofer (20 bis 2.000 Hertz) erreichen beziehungsweise halten.

Die Sicken garantieren zugleich einen gleichmäßigen Schwingungshall. „Man könnte den Mehrwert einer Sicke mit der einer Federung beim Auto vergleichen“, erläutert Javier Garduno, Segment Manager bei Freudenberg-NOK Sealing Technologies. „Wenn ein Auto mit Luft- statt mit Stahlfedern ausgestattet ist, dann fährt es wesentlich ruhiger und geschmeidiger. Genauso verbessern die Qualitätssicken von Freudenberg die Klangqualität eines Lautsprechers bedeutend, indem sie die Vibration der Lautsprechermembran dämpfen. Ist die Sicke von geringer Qualität, dann kann darunter der Klang der Lautsprecher massiv leiden.“

Eine Klangsignatur wie ein Fingerabdruck

Dank der Qualität der Freudenberg-Sicken mehren sich die Anfragen aus der Lautsprecherbranche. Am Anfang einer Zusammenarbeit schicken die Kunden eine Zeichnung ihres Modells sowie die Spezifikationen an die Experten in Blackburn. Die Hersteller geben also nicht nur das Design der Sicke vor, sondern auch welche Frequenzen und welchen Dämpfungseffekt sie erwarten. Schließlich haben sie unterschiedliche Anwendungen im Sinn und orientieren sich beim Klang an den Wünschen ihrer Zielgruppen. Seien es Theaterbesucher, Klassikliebhaber oder Rockfans. Dennoch wollen nicht alle Lautsprecherproduzenten die gleiche Klangqualität erzielen. Schließlich geht es auch um die richtige Klangsignatur, die jeden Lautsprecherhersteller auszeichnet, vergleichbar einem Fingerabdruck.

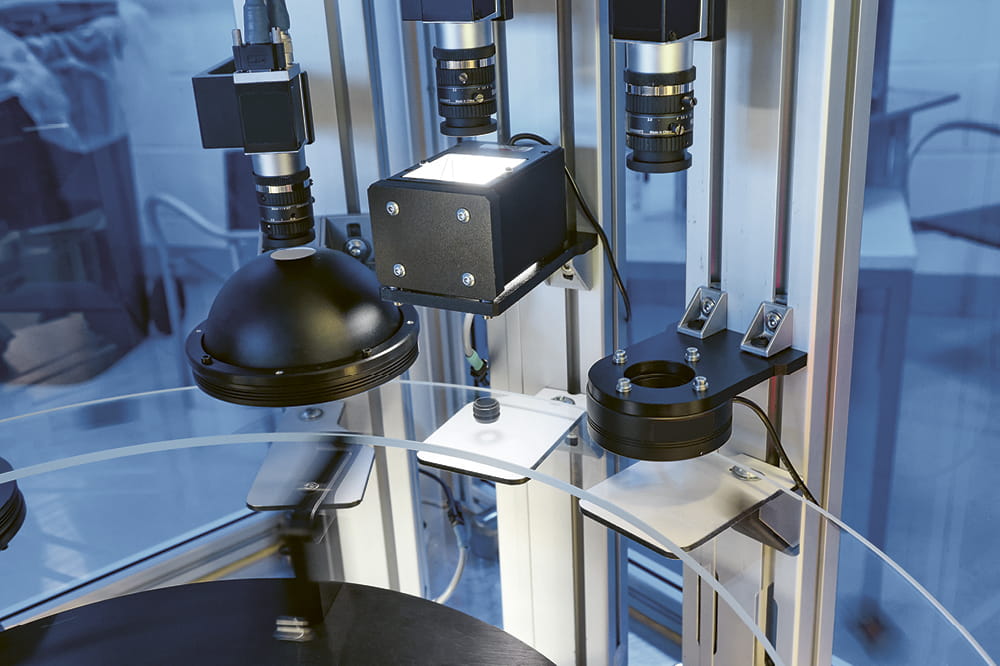

In Blackburn fängt anhand der erhaltenen Vorgaben die Suche nach dem bestmöglichen Materialmix an, um das richtige Klangbild zu erzielen. „Daraufhin erstellen wir ein Muster, das wir zum Testen an den Kunden senden. Dieser montiert es zusammen mit der Elektronik, die im Lautsprecher vorhanden ist, und checkt in seinen Schallkammern und mit akustischen Prüfgeräten, ob der gewünschte Klang erreicht wird“, weiß Garduno. Von der Zusendung der Lautsprecherskizze über das Kreieren des Materialmixes und die Prototypentests bis hin zum fertigen Produkt können zwischen sechs und 18 Monaten vergehen.

Wir bringen unser ganzes Fachwissen und Branchenverständnis ein, um den Herstellern von Lautsprechern die gewünschte Sickenlösung zu präsentieren.

Andrew Parkinson, Market Segment Manager, Freudenberg Sealing Technologies

Akustisches Verständnis trifft auf Materialkunde

Eine wesentliche Rolle bei der Suche nach dem richtigen Sickenmaterial spielt die Dynamic Mechanical Analysis (DMA). Dabei werden das Verhältnis von Frequenz und Temperatur zur Steifheit und den Dämpfungseffekten der jeweiligen Materialmischung untersucht. Die DMA ermöglicht es folglich, sich über die richtige Materialzusammensetzung sowie deren Dämpfungseigenschaften dem gewünschten Klang und dem vorgegebenen Frequenzband anzunähern. Neben dem akustischen Verständnis ist deshalb Materialkunde gefragt. Sicken können grundsätzlich auch aus Schaumstoff bestehen, dieser ist jedoch längst nicht so beständig wie Gummi. Freudenberg kann an seinem Standort in Blackburn jederzeit die passende Gummimischung kreieren. Die DMA trägt dazu dabei, dass die gefundene Lösung mit den Vorgaben übereinstimmt. „Wir bringen unser ganzes Fachwissen und Branchenverständnis ein, um den Herstellern von Lautsprechern die gewünschte Sickenlösung zu präsentieren“, sagt Parkinson.

Er und sein Team arbeiten bei der Herstellung von Sicken immer mit einem Basismaterial wie NBR, ein Nitrilkautschuk. NBR garantiert eine große Designflexibilität. Die Option, ihn an verschiedene Kundenwünsche anzupassen, ist von vorneherein gegeben. Nun kommt es darauf an, durch die richtige Beimischung weiterer Chemikalien die geforderten Frequenzbereiche zu erreichen sowie die Qualität des Klangs und des Nachhalls zu unterstützen. Zugleich können Parkinson und sein Team anhand bestimmter Zusätze sehr ozon- und UV-beständige Kunststoffe fertigen, was gerade bei Freiluft-Boxen gewünscht ist und deren Langlebigkeit verbessert.

DFT-Verfahren sorgt für bestmögliche Kunststoffsicken

Ein besonderer Clou von Freudenberg Sealing Technologies ist die sogenannte Dispersed Fibre Technology (DFT). Mit ihrer Hilfe hergestellte Werkstoffe sind ein Mittelding zwischen rein homogenen und faserverstärkten Mischungen. Letztere sind zwar robuster, lassen aber weniger Designflexibilität zu. Mittels DFT hergestellte Kunststoffmischungen enthalten ebenfalls spezielle Fasern. Die Füllrate der Fasern kann jedoch graduell angepasst werden bis hin zu kleinsten Mengen. Das Profil der Materialmischung lässt sich somit derart präzise festlegen, dass die Kundenwünsche beim Klang und Frequenzbereich erfüllt werden. Den so verbesserten Kunststoffen können weder große Lautstärken noch hohe Belastungen etwas anhaben, und dennoch sind sie beim Design enorm flexibel. DFT erlaubt etwa die Produktion variabler Wandstärken, ganz gleich, welcher Materialmix ihr letztlich zugrunde liegt. DFT ist in dieser Hinsicht einzigartig. Kunden, die auf DFT-produzierte Sicken setzen, erhalten dafür ein absolutes Premiumprodukt. Und schlussendlich werden Musikliebhaber in aller Welt mit dem bestmöglichen Klangerlebnis belohnt.

Sie möchten Ihr Lautsprechererlebnis verbessern?

Exklusive Insights und Info-Materialien zu den Angeboten von Freudenberg Sealing Technogogies rund um DFT-Lautsprechersicken erhalten Sie hier.

Weitere Storys zum Thema Technologie

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new