Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

Roboter auf Herz und Drehzahl getestet

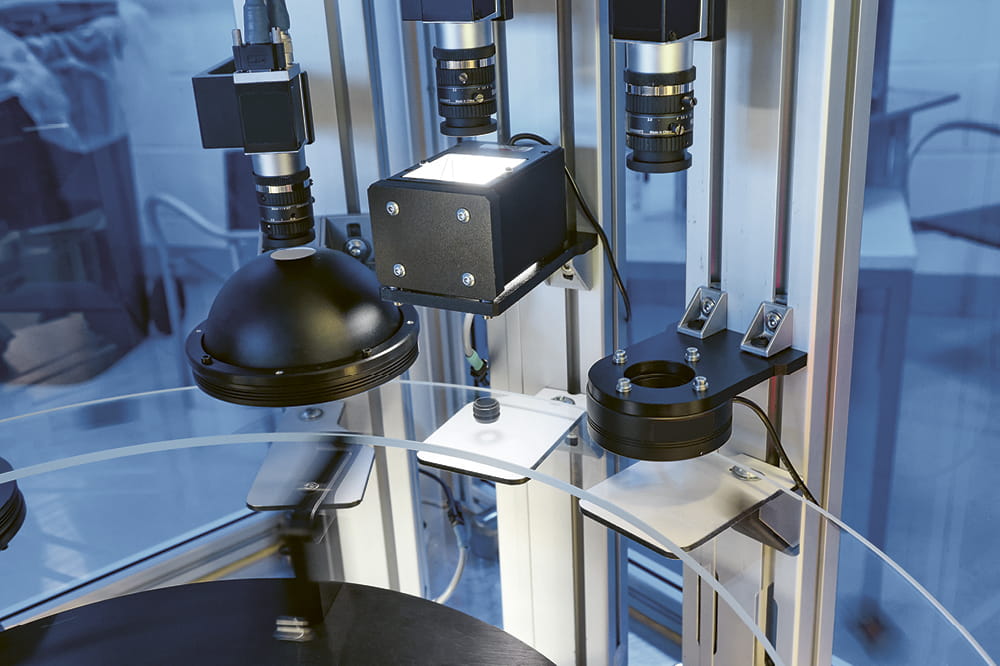

Das Zusammenspiel von Getriebe, Schmierstoff und Dichtung entscheidet, wie präzise und störungsfrei Roboter arbeiten können. Umso wichtiger ist es, diese Interaktion vorher ausgiebig testen zu können. Das Prüffeld in Weinheim leistet hier mehr als Standardzyklen.

Roboter haben zwar Arme, aber keine Muskeln. Ohne Antriebe bewegen sich die Gelenke eines Roboters also nicht. Und jeder Antrieb braucht Schmierstoffe sowie eine Dichtung. „Roboter in Aktion führen häufig sehr anspruchsvolle Bewegungen aus“, sagt Dr. Daniel Frölich, Head of Engineering bei Freudenberg Sealing Technologies. Die Antriebswelle dreht mal in die eine, dann in die andere Richtung, teilweise mit hohen Beschleunigungen. „Die Vielfalt ist enorm“, ergänzt Holger Sattler, Design Engineer, Produktentwicklung. „Ein typischer Industrieroboter hat sechs Achsen, jede Achse hat ein anderes Profil, dreht sich anders, und der Greifer muss sich zum Beispiel meist schneller bewegen als der Arm.“

Roboter in Aktion machen häufig sehr anspruchsvolle Bewegungen.

Mehr als Standardprüfzyklen: Prüffelder Weinheim

Wie also finden Hersteller heraus, ob in diesem komplexen Bewegungsablauf das Zusammenspiel der Komponenten korrekt funktioniert – insbesondere der Dichtungen und der Schmierstoffe? Robotertests sind teuer. Sinnvoller sind an dieser Stelle Simulationen unter möglichst realen Bedingungen. Genau dafür hat Freudenberg Sealing Technologies in Weinheim eines der größten Dichtungsprüffelder Europas aufgebaut. Rund 250 Prüfzellen befinden sich in der Halle. „Wir können hier alles einstellen, von den Drehzahlrampen über die Temperatur bis zum Druck“, schildert Frölich. Nicht nur für die eigene Produktion, sondern auch als Service für andere Hersteller. Denn Standardprüfzyklen werden oft der Vielfalt moderner Robotik nicht gerecht. Und immer mehr Roboterhersteller oder -zulieferer wissen zum Teil gar nicht, in welchen Anwendungen ihre Getriebe eingesetzt werden. „Wir arbeiten sehr eng mit den Kunden zusammen, gute Beratung ist da entscheidend“, sagt Sattler.

Roboter mit höherer Genauigkeit und kleineren Bauräume

Hinzu kommen die wachsenden Anforderungen durch technologischen Fortschritt: Drehzahlen werden immer höher, Taktzeiten gehen nach unten, Maschinen werden genauer – und gleichzeitig die Bauräume immer kleiner, in denen die Getriebe Platz finden sollen. „Auch die Schmierstoffe werden kontinuierlich weiterentwickelt“, erläutert Frölich. „Das kann aber auch bedeuten, dass unerwartete physikalisch-chemische Nebenwirkungen entstehen – also dass sie aggressiver auf die Dichtungen wirken.“ Und das wiederum könnte verheerend sein für die Anforderungen an eine längere Lebensdauer, wie sie aktuell in der Robotik üblich sind.

Umso wichtiger also, dass das Zusammenspiel von Getriebe, Schmierstoff und Dichtung auf Herz und Nieren getestet wurde – oder eher auf Temperatur und Drehzahl. Immer mehr Kunden wissen deshalb auch das Prüffeld in Weinheim zu schätzen, das ursprünglich tatsächlich vorwiegend für den Eigenbedarf eingerichtet worden war. „Dann kam immer mehr Bedarf von außen, und wir haben gemerkt, wie sinnvoll das für viele Produzenten ist“, sagt Frölich und ergänzt: „Um unsere Kunden bei Fragestellungen rund um das tribologische System der Radial-Wellenabdichtung noch besser unterstützen zu können, hat die Division Oil Seals Industry die Serviceabteilung ‚Simmerring® Engineering‘ aufgebaut.“

Zwar gibt es auch Universitäten oder Labore, die Prüffelder zur Verfügung stellen. „Aber wir haben natürlich den Vorteil, dass wir ein Know-how über Dichtsysteme mit einbringen können, was andere Einrichtungen in dieser Tiefe nicht leisten können“, beschreibt es Sattler. „Wir verschicken nicht nur die übliche Tabelle mit Zahlen, sondern leiten daraus auch Handlungsempfehlungen ab.“

Denn darauf kommt es schließlich für die Hersteller an: möglichst konstruktive Hinweise zu erhalten, wie sich zum Beispiel Anpassungen beim Schmierstoff auf das Gesamtsystem auswirken könnten. „Oft geht es ja um die Optimierung von neuen Produkten“, sagt Frölich. „Früher waren Roboter Arbeitsmaschinen – heute werden selbst kleine Feuchtigkeitsfilme nicht mehr geduldet.“

Weitere Informationen zu den Serviceleistungen der ‚Simmerring® Engineering‘ finden Sie unter: https://www.fst.com/de/corporate/services/global-simmerring-engineering/

Weitere Storys zum Thema Technologie

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new