Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

24.10.2017

Doppelt hält besser

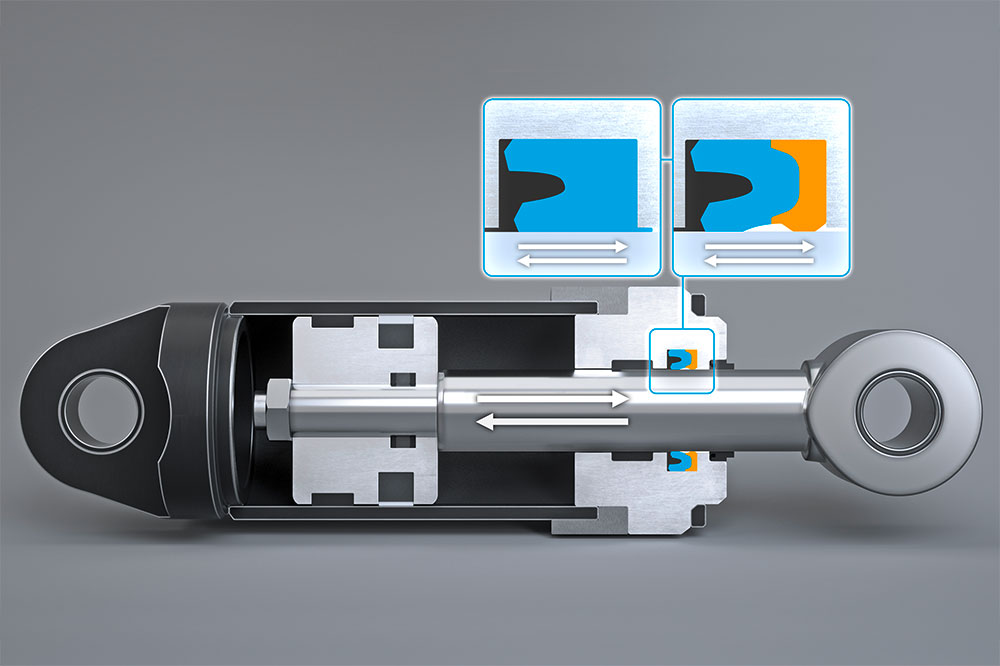

Hydraulische Anwendungen stellen hohe Anforderungen an Dichtsysteme. Diese müssen zum einen verhindern, dass Hydraulikflüssigkeit austritt. Da die Flüssigkeit unter einem hohen Systemdruck vorgehalten wird, bieten sich für die Dichtlippe besonders flexible und elastische Materialien an, die – beispielsweise in einem Hydraulikzylinder – optimal an der Stange anliegen. Zum anderen aber dürfen die Dichtelemente nicht in den sogenannten Extrusionsspalt gedrückt werden, der konstruktionsbedingt zwischen Stange und Gehäuse vorhanden sein muss, um die Beweglichkeit der Stange zu ermöglichen. Dafür eignen sich eher harte Werkstoffe mit einer hohen Steifigkeit.

Um diesen Zielkonflikt zu lösen, wurden in der Vergangenheit Dichtungen verwendet, die aus zwei Elementen bestehen – mit dem Nachteil, dass diese sich zueinander bewegen und das harte Element den weichen Materialanteil „anknabbern“ kann. Seit einigen Jahren fertigt Freudenberg Sealing Technologies deshalb Stangendichtungen, die aus nur einem Element bestehen, das aus zwei unterschiedlichen Polyurethanen gefertigt wird. Der Lippenwerkstoff ist dabei auf die hochdynamische Dichtfunktion hin optimiert, der Materialanteil auf der gegenüberliegenden Druckseite auf größtmögliche Verzugsfestigkeit. Für hydraulische Rotationsdichtungen forscht das Unternehmen jetzt an Verfahren, wie Polyurethane auch mit neuen Hochleistungs-Kunststoffen verbunden werden können. Solche Kombinationen können noch höheren Belastungen standhalten und eine deutlich längere Lebensdauer aufweisen.

Hydraulische Rotationsdichtungen kommen in Drehdurchführungen von Maschinen zum Einsatz, die nicht permanent rotieren, sondern Dreh- und Schwenkbewegungen ausführen. Ein Beispiel dafür sind die drehenden Krallen von Baumerntemaschinen in der Forstwirtschaft, ein anderes die drehbaren Oberwagen von hydraulisch angetriebenen Kettenbaggern. Die Drehdurchführung ermöglicht dabei der Hydraulikflüssigkeit den abgedichteten Übergang zwischen dem feststehenden und dem rotierenden Körper unter hohem Druck. Bisherige Dichtsysteme bestehen aus einem O-Ring, einem Vierkant- oder X-Ring, der als statisches Anpresselement die Dichtfunktion zum Gehäuse hin wahrnimmt, und einem Gleitring, an dem die Welle in der Rotationsbewegung entlanggleitet und der diese – angepresst durch den Druck der Hydraulikflüssigkeit – abdichtet.

Bei einem Dichtsystem aus zwei Elementen besteht aber die Gefahr, dass der Gleitring von der Welle mitgerissen wird. Die beiden Dichtelemente führen dann eine Relativbewegung zueinander aus und können dadurch einem erhöhten Verschleiß ausgesetzt sein. Diese Gefahr ist umso höher, je stärker die Belastungen durch Druck und Temperaturen im hydraulischen System sind. Mit den neuen, fest aneinandergefügten Zwei-Komponenten-Dichtungen aus Polyurethanen und Hochleistungskunststoffen will Freudenberg Sealing Technologies dieses Problem lösen. Weil die einzelnen Material-Komponenten der Rotationsdichtungen nicht mehr aneinander reiben, lassen sich die Dichtungen mit einem erhöhten Leistungsspektrum und damit in einem breiteren Anwendungsbereich verwenden.

Bei der Entwicklung der neuen Rotationsdichtungen profitiert Freudenberg Sealing Technologies von den Erfahrungen, die das Unternehmen bereits mit Zwei-Komponenten-Stangendichtungen für Hydraulikzylinder gemacht hat. Die Anforderungen an das Dichtsystem sind ähnlich, allerdings müssen die Dichtungen in diesem Fall keiner Rotation, sondern einer Linearbewegung standhalten, weil sich die Stange im Hydraulikzylinder hin und her bewegt. Bei der Herstellung der Zwei-Komponenten-Dichtungen werden die unterschiedlich harten Polyurethane in einem Spritzgussprozess miteinander verbunden. Begünstigt wird die Verbindung durch die Tatsache, dass einzelne Komponenten aus der gleichen Werkstoff-Familie stammen. Eine Herausforderung für die Entwickler der neuen Rotationsdichtungen liegt nun darin, das Verfahren auf Zwei-Komponenten-Dichtungen zu übertragen, die Materialien unterschiedlicher Werkstoff-Familien miteinander verbinden.

Der wesentliche Vorteil der bisherigen Zwei-Komponenten-Stangendichtungen liegt vor allem darin, dass sie den Herstellern von Hydraulikzylindern höhere Toleranzen bei der Auslegung von Kolben und Stangen erlauben. Denn weil die Dichtungen zum Extrusionsspalt hin eine höhere Festigkeit aufweisen, darf dieser größer sein als beim Einsatz konventioneller Dichtsysteme. Außerdem lässt sich der Dichtring einfacher montieren, weil die Werkstoffkombination auch dahingehend optimiert werden kann. Diese konstruktive Flexibilität will Freudenberg Sealing Technologies jetzt auch den Herstellern von Anwendungen erschließen, die mit Drehdurchführungen ausgestattet sind.

Ulrike Reich

Head of Media Relations & Internal Communications

Telephone: + 49 (0) 6201 960 5713

ulrike.reich@fst.com chevron_rightDownload Dokumente

Download Bilder

News-Service

Bleiben Sie auf dem neusten Stand und erhalten Sie unsere Presseinformationen per E-Mail. Sie können sich jederzeit wieder abmelden.

Jetzt anmelden! chevron_rightWeitere verwandte Artikel

Immer informiert

Auf dem Laufenden bleiben:

Mit dem Newsletter von Freudenberg Sealing Technologies.