Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

14.09.2017

Freudenberg Sealing Technologies forscht an leitfähigem Kunststoff für Gehäuse von Radarsensoren

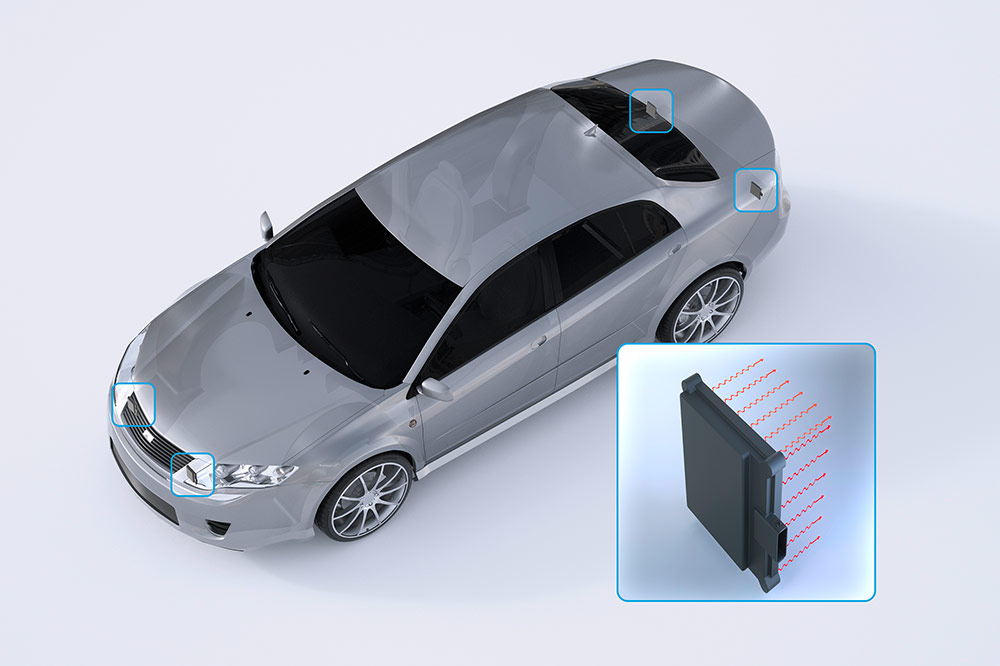

Neue Fahrzeuge werden mit immer mehr Fahrerassistenzsystemen ausgestattet. Die Automobilentwickler arbeiten intensiv am automatisierten Fahren. Dafür ist es wichtig, dass die Autos ihr Umfeld sicher erkennen. Zum Beispiel decken Ultraschallsensoren das direkte Fahrzeugumfeld bis zehn Meter ab, Lidar- und Fernbereichs-Radarsensoren reichen bis zu 250 Meter. Dazwischen erfassen Kameras und Radarsensoren für den mittleren Bereich das Geschehen auf der Straße. Diese Radarsensoren sind meist paarweise hinter den Stoßfängern vorne und hinten montiert und durch ein Trägergehäuse aus Aluminium-Druckguss mit speziellen Silikondichtungen vor Staub, Schmutz und Salzwasser geschützt. Eine besondere Herausforderung liegt dabei in der sicheren und dauerhaften Verbindung von Aluminiumgehäuse und Flüssigsilikon-Dichtung, die Freudenberg Sealing Technologies durch eine geeignete Werkstoffmischung und eine Vorbehandlung der Oberflächen sicherstellt. Jetzt forscht das Unternehmen an neuartigen Gehäusen, die komplett aus Kunststoff bestehen. Dadurch werden die Bauteile um bis zur Hälfte leichter. Das Spritzgussverfahren bietet außerdem Vorteile bei der Herstellung, und die Haftung zwischen Gehäuse und Silikondichtung kann durch eine speziell abgestimmte Rezeptur des Thermoplasts weiter verbessert werden.

Um mit den Radarsensoren neue, intelligente Funktionen für das automatisierte Fahren darzustellen, sind die Schaltungen immer höher integriert. Deswegen werden immer mehr Komponenten – etwa zum Senden und Empfangen oder zur Erzeugung der Sendesignale – direkt auf der Platine verbaut. Die steigende Leistungsdichte führt jedoch häufig zu einer stärkeren Wärmeentwicklung. Deswegen liegt eine Herausforderung beim Einsatz von Kunststoffen darin, das Material mit der erforderlichen thermischen Leitfähigkeit auszustatten. Denn zum einen haben Thermoplaste grundsätzlich erst einmal eine schlechtere Leitfähigkeit als Metalle. Zum anderen müssen die Gehäuse immer mehr Wärme abführen. Eine weitere Herausforderung liegt für die Entwickler von Freudenberg Sealing Technologies in der Abschirmung der Elektronikbauteile gegen elektromagnetische Interferenzen, die bislang mit Hilfe des Metallanteils im Gehäuse erfolgt – und die durch den Kunststoff ebenso gewährleistet werden muss.

Nach den Erkenntnissen der Materialexperten von Freudenberg Sealing Technologies eignen sich für die neue Kunststoffmischung zunächst bestimmte Basispolymere, die die erforderlichen mechanischen und thermischen Grundeigenschaften erfüllen. Diese müssen dann unter anderem mit Hilfe von Füllstoffen und Additiven so lange beeinflusst werden, bis sie die gewünschten Zieleigenschaften wie beispielsweise die mechanische Haltbarkeit, die Alterungsbeständigkeit und die nötigen Haftungseigenschaften erreichen. Das besondere Augenmerk liegt aber auf der Wärmeleitfähigkeit. Mit der neu entwickelten Mischung ist es möglich, diese je nach Auslegung um das Zehn- bis Hundertfache gegenüber bisherigen Thermoplasten zu steigern. Das zur Herstellung der Trägergehäuse verwendetet Spritzgussverfahren ermöglicht dann eine spezielle Konstruktion. Mit Hilfe von Ableitungselementen können die Entwickler das gesamte Thermomanagement realisieren und durch einen neuen Aufbau die elektromagnetische Verträglichkeit sicherstellen.

Das bei Thermoplasten eingesetzte Spritzgussverfahren bietet gegenüber dem Aluminium-Druckguss aber nicht nur größere Freiheiten im Design der wesentlich leichteren Bauteile. Es ermöglicht auch, bei der Herstellung einen kompletten Prozessschritt einzusparen, weil die Vorbehandlung der Oberflächen von Aluminium-Rohlingen entfällt. Das vereinfacht die Produktion und senkt potenzielle Fehlerquellen im Herstellprozess. Ein weiterer Vorteil besteht darin, dass die Werkstoffexperten von Freudenberg Sealing Technologies die Haftungseigenschaften des Kunststoffgehäuses und der Silikondichtung individuell konfigurieren können. Dadurch kann die Dichtung auch unter hohen Belastungen ihre Funktion sicher und dauerhaft erfüllen.

Bei der Entwicklung zukünftiger Sensorkonzepte ist es von besonderem Vorteil, die Verwendung von Kunststoffen für das Gehäuse frühzeitig in Betracht zu ziehen. Dann können die Entwickler von Freudenberg Sealing Technologies die Materialeigenschaften exakt auf den jeweiligen Anwendungsfall hin einstellen und das Design anforderungsgerecht auslegen. Denn der große Vorteil von Thermoplasten besteht darin, dass sich deren Eigenschaften gezielt auf bestimmte Anforderungen hin „züchten“ lassen. Auf diese Weise können in partnerschaftlicher Zusammenarbeit leistungsfähige, bauraumoptimierte und leichte Sensorsysteme für das automatisierte Fahren entwickelt werden.

Ulrike Reich

Head of Media Relations & Internal Communications

Telephone: + 49 (0) 6201 960 5713

ulrike.reich@fst.com chevron_rightDownload Dokumente

Download Bilder

News-Service

Bleiben Sie auf dem neusten Stand und erhalten Sie unsere Presseinformationen per E-Mail. Sie können sich jederzeit wieder abmelden.

Jetzt anmelden! chevron_rightWeitere verwandte Artikel

Immer informiert

Auf dem Laufenden bleiben:

Mit dem Newsletter von Freudenberg Sealing Technologies.