Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

08.11.2018

Neue Materialien und Produkte für die Elektromobilität

Die Freudenberg-Spezialisten F. Joseph Walker, Global Technology Director Materials and Laboratory Services, Michael Blake, Application Specialist E-Mobility, und Ray Szparagowski, Technical Director Automotive and High Performance Plastics, stellten in dem Webinar neueste Entwicklungen im Bereich der batteriebetriebenen und Brennstoffzellen-Antriebe vor. Diese Antriebsformen erreichen nach Einschätzungen von Freudenberg bis 2035 mehr als 30 Prozent der weltweiten Fahrzeugproduktion und sorgen bereits heute für erhöhte Nachfrage nach Produkten, die neue Möglichkeiten in Bereichen wie Wärmemanagement, elektromagnetische und Hochfrequenz-Interferenzen (EMI/RFI), Abschirmung und extreme Temperatur- und Druckbedingungen bieten. Voraussetzung ist die Entwicklung und Erprobung neuer Polymere und Hochleistungskunststoffe mit verbesserten Leistungsmerkmalen.

„Wir gehen davon aus, dass in Zukunft wesentliche Dichtungsanwendungen in Motor- und Kraftstoffsystemen sowie in Getriebesystemen verschwinden werden, während sich die Hersteller darauf fokussieren, alternative Antriebstechnologien zu entwickeln und zu optimieren“, so Blake. „Auf Basis unserer vorhandenen Produkte entwickeln wir Innovationen für Batterien, Thermomanagement und Elektroantrieb.“

Mitte 2018 veröffentlichte Freudenberg Sealing Technologies eine Analyse, der zufolge bis zu 70 Prozent des Umsatzes im Bereich Automotive gefährdet sind, wenn das Unternehmen die neuen Möglichkeiten, die Elektromobilität und Brennstoffzelle bieten, nicht konsequent nutzt. Deshalb hat Freudenberg seine Forschungs- und Entwicklungsaktivitäten sowohl bei Werkstoffen als auch bei Produkten verstärkt auf Anwendungen für Lithium-Ionen-Batterien, Brennstoffzellen, Elektromotoren, Wechselrichter, Ladesysteme und neue Antriebstechnologien ausgerichtet.

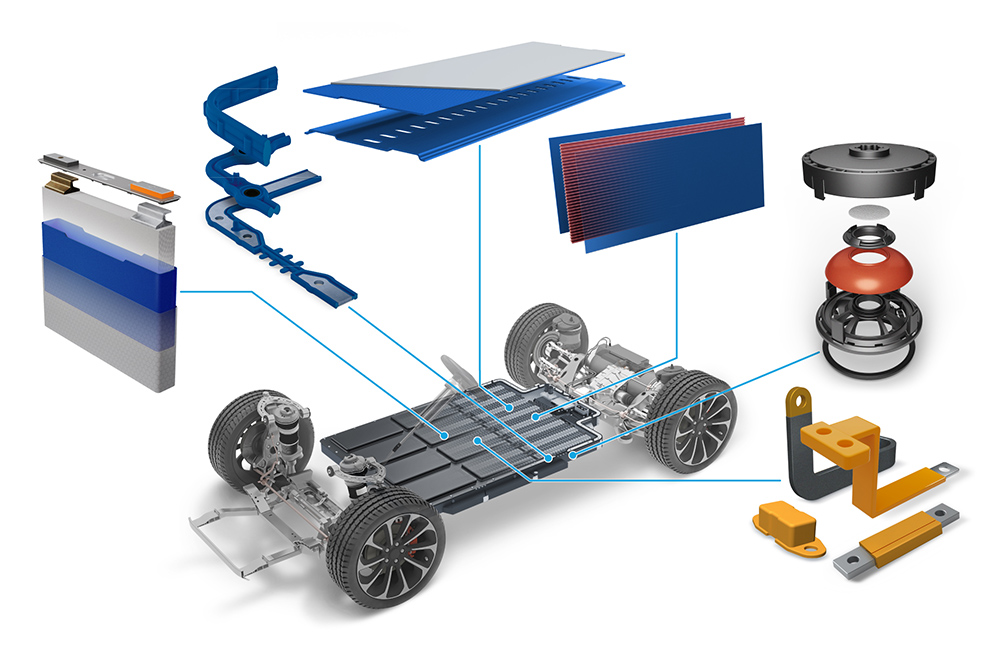

Zu Beginn des Webinars stellte Blake Produktanwendungen und Systeme für die Elektromobilität vor, die insbesondere Automobilkunden, aber auch der allgemeinen Industrie einen Mehrwert bieten. Zu dem wachsenden Portfolio neuer Dichtungslösungen von Freudenberg gehören innovative Komponenten wie das Druckausgleichselement DIAvent®, das ein Druckausgleichs- mit einem Notablassventil kombiniert. Zu dem Portfolio gehört auch ein elektrisch leitfähiger Radial-Wellendichtring, der Überspannung sicher ableitet und so Schäden an Schlüsselkomponenten wie Getrieben von Elektromotoren und anderen beweglichen Teilen verhindert.

Das Herzstück des innovativen Portfolios sei jedoch die Entwicklung und Erprobung neuer Elastomere und Kunststoffe, die speziell auf die Anforderungen von batterieelektrischen, Plug-in-Hybrid- und Brennstoffzellen-Fahrzeugen ausgerichtet würden, betonten die Experten,

„Alternative Antriebsformen drängen verstärkt auf den Automobilmarkt und stellen auch die Materialentwicklung vor bislang unbekannte, neue Herausforderungen“, ergänzte Walker. „Es besteht großer Bedarf an fortschrittlichen Werkstoffen für Lithium-Ionen-Batterien, E-Motoren, Wechselrichter, Ladegeräte und Antriebsstränge. Wärmemanagement, Druckregelung, thermische und elektrische Abschirmung, Reduktion von Reibung, Steifigkeit, Gewicht sowie Lebensdauerschmierung. Das sind nur einige der Themen, die heute gelöst werden müssen, um auch zukünftig in der Automobilindustrie erfolgreich zu sein.“

Im Verlauf des Webinars stellte Walker eine Reihe von Freudenberg-Entwicklungen vor, darunter intelligente Elastomer-Werkstoffe, die Veränderungen in der Umgebung erkennen und vorhersehbar und reversibel darauf reagieren. In einen Werkstoff haben die Materialexperten von Freudenberg zum Beispiel magnetische Füllstoffe integriert. Dabei wurde ein spezielles Verfahren entwickelt, mit dem sich eisenhaltige Füllstoffe in das Elastomer einbringen lassen, die gleichzeitig die Rostbildung in der Dichtung verhindern.

Ein weiteres intelligentes Material von Freudenberg, ist ein Komposit-Werkstoff aus einem isolierenden und einem elektrisch leitfähigen Elastomer, mit dessen Hilfe sich der Verschleiß einer rotierenden Wellendichtung feststellen lässt. Die innovative Leistung liegt dabei laut Walker in der Kombination der Materialien, mit deren Hilfe die Lebensdauer einer Dichtung genau bestimmt werden kann.

In modernen vernetzten Fahrzeugen gewänne außerdem die elektromagnetische Abschirmung an Bedeutung, so Walker. Auch für diesen Bereich hat Freudenberg intelligente Materialien zum Schutz einer sicheren Datenübertragung entwickelt.

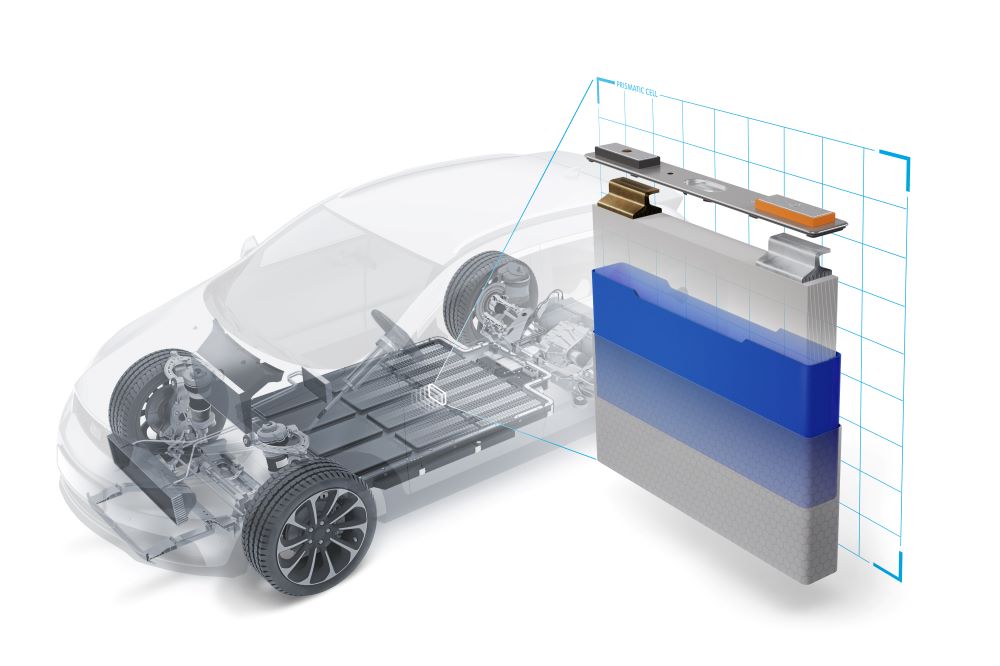

Weitere innovative Werkstoffe, die das Team während des Webinars vorgestellt hat, adressieren spezifische Anforderungen an das Wärmemanagement von Batterien in Elektrofahrzeugen. Basierend auf dem Werkstoff-Know-How Freudenbergs für die Luft- und Raumfahrtindustrie steht beispielsweise bereits ein neues flammhemmendes Material zur Verfügung, das auch die Sicherheitsanforderungen in China erfüllt. Und im Hinblick auf künftige, noch strengere internationale Brandschutzanforderungen entwickelt Freudenberg derzeit feuerfeste Werkstoffe.

Basierend auf seinem Branchen-Know-how in der allgemeinen Industrie hat das Unternehmen überdies eine Familie von Hochtemperaturdichtungen aus Fluorkautschuk entwickelt, die für den kontinuierlichen Betrieb bei mehr als 204°C ausgelegt sind. Die Verbundwerkstoffe, die hier zum Einsatz kommen, bieten in Elektrofahrzeugen eine außergewöhnliche chemische Beständigkeit und Dichtungsfähigkeit.

Zum Schluss präsentierte Szparagowski die neuesten Ergebnisse des Unternehmens in der Forschung und Erprobung von thermischen Hochleistungskunststoffen. „Wenn wir von Hochleistungskunststoffen sprechen, geht es immer darum, die Leistung durch weniger Verschleiß, Reibung und Gewicht zu verbessern“, so Szparagowski.

Die Verschleißprüfung findet bei Freudenberg unter trockenen und feuchten Bedingungen bei unterschiedlichen Drücken und Geschwindigkeiten statt. Mit speziellen Verschleißtests, bei denen Abweichungen durch Temperaturkontrolle und die Reduzierung von Ablagerungen minimiert werden, kann Freudenberg eindeutige Aussagen treffen, wie Füllstoffe in Hochleistungskunststoffen Verschleiß und Reibung beeinflussen und so leistungsfähigere Materialien entwickeln. Ein Resultat dieser strengen Tests ist zum Beispiel das neue PEEK-Material (Polyetherehterketon) Q55-14, das sowohl reibungs-und verschleißarm als auch extrem langlebig ist.

Das gleiche Verfahren und die gleichen Füllstoffe kamen auch bei Entwicklung eines neuen Quantum®-PTFE-Werkstoffs (Polytetrafluorethylen) zum Einsatz, der ähnlich wie PEEK und andere spritzgießbare Materialien eine hohe Abriebfestigkeit und geringen Verschleiß aufweist. Der neue duroplastische Werkstoff in Entwicklungsqualität Q72-4 wiederum besteht aus Polyamid und speziellen Freudenberg-Füllstoffen, um die Haltbarkeit zu verbessern und den Verschleiß von Komponenten zu reduzieren.

Abschließend stellte Szparagowski Materialien vor, die Freudenberg zur Gewichtsreduzierung entwickelt hat und die Metall in Elektroantrieben ersetzen. Freudenberg bietet hier zum Beispiel einen Quantix®-PPS-Werkstoff (Polyphenylensulfid) an, der das Gewicht von Speicherkolben im Vergleich zu solchen aus Aluminium um 75 Prozent senkt. Andere Quantix®-Werkstoffe bieten als Ersatzmaterial für Wälzlager in Drehmomentwandlern eine Gewichtseinsparung von 80 Prozent gegenüber herkömmlichen Metalllagern. Jedoch sei neben fortschrittlichen thermoplastischen Materialien die Konstruktion solcher Ersatzkomponenten entscheidend.

„Die Konstruktion ist das A und O. Wenn man einfach ein Metallteil ersetzt und die Geometrie nicht anpasst, ist der Fehler vorprogrammiert“, so Szparagowski. Freudenberg hat daher Technologien wie die Anlaufscheibe Levitorq™ und die Getriebedichtung Levitas™ entwickelt, die Kraftstoff sparen, Emissionen senken und die Lebensdauer des Antriebsstrangs verlängern. Beide arbeiten mit einem hydrodynamischen Ölfilm, mit dem sich die Reibung im Getriebe je nach Einsatzbedingungen um bis zu 70 Prozent gegenüber herkömmlichen Komponenten reduziert.

Download Dokumente

News-Service

Bleiben Sie auf dem neusten Stand und erhalten Sie unsere Presseinformationen per E-Mail. Sie können sich jederzeit wieder abmelden.

Jetzt anmelden! chevron_rightWeitere verwandte Artikel

Immer informiert

Auf dem Laufenden bleiben:

Mit dem Newsletter von Freudenberg Sealing Technologies.