Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

13.08.2019

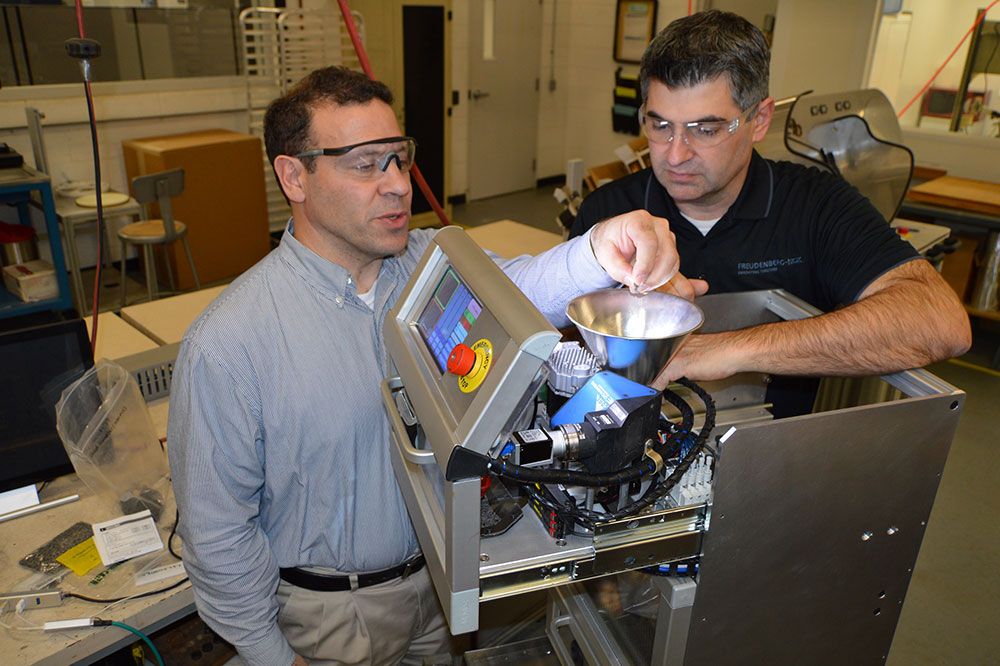

Freudenberg setzt neue Maßstäbe bei der Qualitätsprüfung

Die neue Inspektionseinheit ist gerade einmal so groß ist wie eine haushaltsübliche Mikrowelle: Sie prüft pro Sekunde vier Schlauchfedern mit einem Durchmesser von sechs bis zwölf Millimetern auf Fehler wie Knicke, Lücken, abweichende Durchmesser und mangelhaft geschlossene Enden. Die Maschine sortiert automatisch defekte Teile aus einer typischen Charge von 10.000 Federn aus und verpackt und etikettiert den Rest für den Versand an den Kunden.

Eine einzelne Feder kostet nur wenige Cent. Dennoch hat die erste Inspektionseinheit im Freudenberg-Werk in Bristol (USA) bereits spürbar zur Kostensenkung beigetragen: Die Ausschussquote ging ebenso zurück wie Abweichungen beim Prüfprozess und die Produktionszeit. Für die Mitarbeiter haben sich die Arbeitsbedingungen deutlich verbessert. Bevor die Inspektionseinheit installiert wurde, mussten die Mitarbeiter tausende der winzigen Federn auf dem Leuchttisch mithilfe einer Lupe visuell prüfen. Stellten sie dabei eine bestimmte Anzahl von fehlerhaften Teilen in einem Fertigungslos fest, musste die gesamte Charge verschrottet werden.

Fehlerbehebung so schnell wie ihre Erkennung

Dank der neuen Prüfanlage sind teure Kundenrückrufe deutlich zurückgegangen. Während die Einheit Fehler identifiziert und analysiert, meldet die zugehörige Software diese Informationen direkt an die Fertigungsmaschine zurück. Werden zu viele Fehler erkannt, stoppt die Inspektionseinheit die Fertigung automatisch, so dass die Maschinenparameter korrigiert und mögliche weitere Probleme behoben werden können. „Die Behebung der Fehler läuft im Grunde genommen genauso schnell wie ihre Erkennung“, sagt Robert Scavuzzo, Vice President Global Advanced Manufacturing Technology bei Freudenberg Sealing Technologies. Auf diese Weise lässt sich die Herstellung defekter Federn von vornherein fast ausschließen.

„Mit den Prüfungen wird man niemals die Qualität eines Bauteils steigern können“, so Scavuzzo weiter. „Stattdessen muss man Fehler von vornherein vermeiden. Unsere neue Inspektionseinheit macht das möglich.” Das ist ein entscheidender Beitrag zur Null-Fehler-Kultur des Unternehmens.

Gleichzeitig mit den Inspektionseinheiten entwickelte Freudenberg ein Dashboard zur Erfassung der Daten. Der Bediener kann auf einem Bildschirm sehen, welche Maschinen korrekt funktionieren und wo Anpassungen notwendig sind. Herzstück ist das von Freudenberg Sealing Technologies selbstentwickelte flexible Bildverarbeitungssystem. Es untersucht ein Bauteil mit einer Reihe von Algorithmen in weniger als 50 Millisekunden auf Fehler – die neue automatische Sichtkontrolle (ASK) prüft acht verschiedene Maß- und Oberflächenfehler. „Es waren jedoch noch weitere technologische Neuerungen erforderlich, um vom Konzept zum operativen Design zu gelangen,“ erläutert Scott Sulhan, Senior Engineer mit Spezialgebiet Robotik und Maschinenbau bei Freudenberg Sealing Technologies.

Bei der Prototyp-Entwicklung der Inspektionseinheit musste Sulhan eine umfangreiche Anforderungsliste aus der Fertigung abarbeiten. So sollte die Einheit klein und kompakt sein, damit sie unter die Produktionsmaschinen passt. Außerdem musste sie netzwerkfähig sein, damit Bediener das System sowohl auf einem großen Bildschirm an der Anlage als auch auf ihrem Smartphone überwachen können. Ebenso sollte das elektronische Dashboard integriert werden, mit dem sich Statistiken und Daten anzeigen lassen. Nicht zuletzt war auch eine mechanische Ausschleusung erforderlich, die die Produkte schnell und reibungslos durch den Inspektionsprozess in separate Behälter steuert.

Additive Fertigung löst das Problem

Die von Sulhan entwickelte Ausschleusung besteht aus komplexen Führungen und extrem dünnen Teilen, um die winzigen Teile problemlos durch den Inspektionsprozess zu bewegen. Um perfekte Ergebnisse zu erzielen, griff er deshalb auf die additive Fertigung zurück.

„Aufgrund ihrer geringen Größe und des komplexen Designs wäre es unglaublich schwer gewesen, die notwendigen Komponenten mit traditionellen Methoden herzustellen“, erläutert Sulhan. Daher bat er Kollegen, die bereits Erfahrungen mit additiven Herstellungsverfahren haben, ihn bei der Entwicklung der notwendigen Teile zu unterstützen. Gemeinsam stellte das Team mehrere komplexe Komponenten additiv her und sparte auf diese Weise viel Zeit und Geld. Weitere Bauteilanpassungen waren schnell entwickelt und umgesetzt, sobald potenzielle Schwächen in der Mechanik erkannt wurden. Die neuen Federinspektionseinheiten produziert der Werkzeugbau von Freudenberg am Standort Northfield (USA).

Da die Entwicklung dieser kleinen Inline-Federinspektionseinheit so erfolgreich war, sollen nun größere Prüfeinheiten für den Einsatz in anderen Fertigungsbereichen folgen. Hierzu will Freudenberg ebenfalls das flexible Bildverarbeitungssystem und additiv gefertigte Komponenten nutzen.

„Freudenberg handelt proaktiv und innovativ, wenn es um Qualität und Wertschöpfung für seine Kunden geht“, kommentiert Scavuzzo. „Die Technologie der automatischen Sichtkontrolle ist sehr teuer. Aber dank unseres firmeneigenen Werkzeugbaus kann sich das Unternehmen auf eigene Ingenieure, Wissenschaftler, Programmentwickler und Maschinenspezialisten verlassen. So können wir hochmoderne Inspektionseinheiten und -systeme bereitstellen, die nicht nur den Kundenanforderungen entsprechen, sondern auch flächendeckend in unseren Produktionsstätten weltweit zum Einsatz kommen.”

Download Dokumente

News-Service

Bleiben Sie auf dem neusten Stand und erhalten Sie unsere Presseinformationen per E-Mail. Sie können sich jederzeit wieder abmelden.

Jetzt anmelden! chevron_rightWeitere verwandte Artikel

Immer informiert

Auf dem Laufenden bleiben:

Mit dem Newsletter von Freudenberg Sealing Technologies.