Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

16.03.2021

Mehr Kapazitäten

Das Herzstück der Investition in sechsstelliger Höhe ist eine speziell entwickelte Isolier- und Sicherheitsbehälterkammer (IsoC). Dank dieser Kammer lassen sich Belastungstests mit den sehr aggressiven Lithium-Elektrolytlösungen, die in Lithium-Ionen-Batteriezellen enthalten sind, sicher durchführen. Die Substanzen sind im Kontakt mit Sauerstoff und Luftfeuchtigkeit flüchtig, giftig und leicht entflammbar. Das zwei Kammern umfassende Glas-Stahl-Gehäuse mit einer Grundfläche von sechs mal drei Metern bietet jetzt die Möglichkeit, in einer kontrollierten, inerten und feuchtigkeitsfreien Umgebung mit ihnen zu arbeiten.

Darüber hinaus hat Freudenberg Sealing Technologies ein ausgeklügeltes Telemetrie-Kontrollsystem implementiert, das rund um die Uhr die Fernüberwachung der aktiven Arbeit in der IsoC ermöglicht. Hinzu kommen Schutzausrüstung von Kopf bis Fuß und spezielle Atemschutzmasken für die Mitarbeitenden, nicht-reaktive Tauchgefäße auf Nickelbasis, ein Sicherheitsüberwachungs- und Alarmsystem sowie Elektrolytlösungen, die mehrere tausend Euro pro Tonne kosten.

„Wir können unseren Kunden jetzt Designsicherheit auf Basis wissenschaftlicher Daten bieten“, erläutert Francis Joseph Walker, Director Research & Development bei Freudenberg Sealing Technologies in Nord-Amerika. „Wir haben diesen Schritt für unsere Kunden und als Reaktion auf den wachsenden Einsatz von Lithium-Ionen-Batterien in verschiedenen Anwendungen getan. Bisher ging es in Tests in der Regel um den Einfluss von Materialien auf die Elektrolyten. Mit dem neuen Equipment konzentrieren wir uns jetzt auch auf den Einfluss der Elektrolyte auf die Materialien.“

Wachsender Markt erzeugt Bedarf

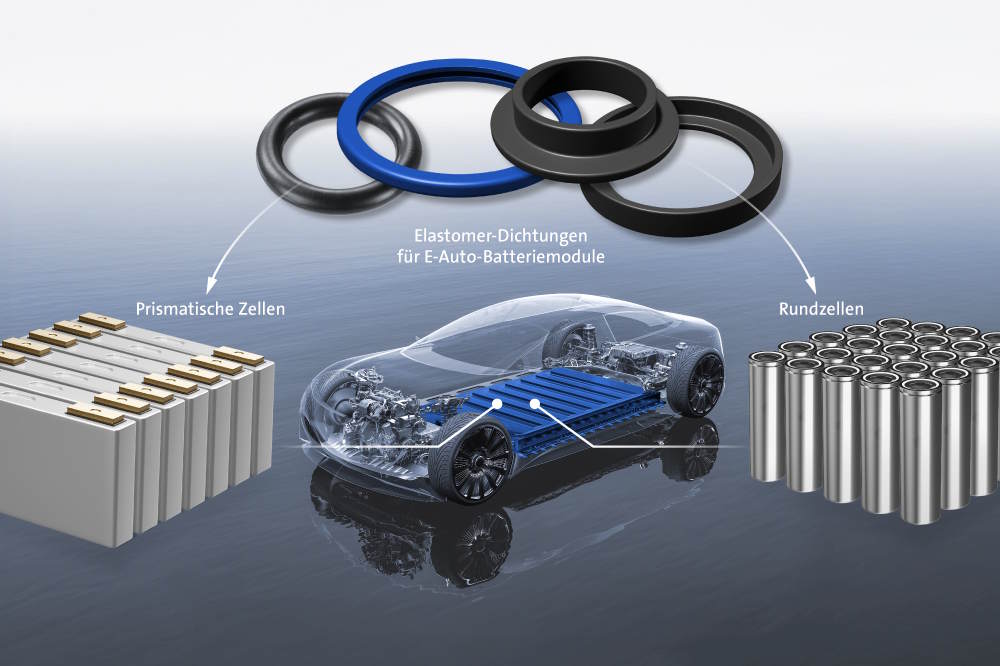

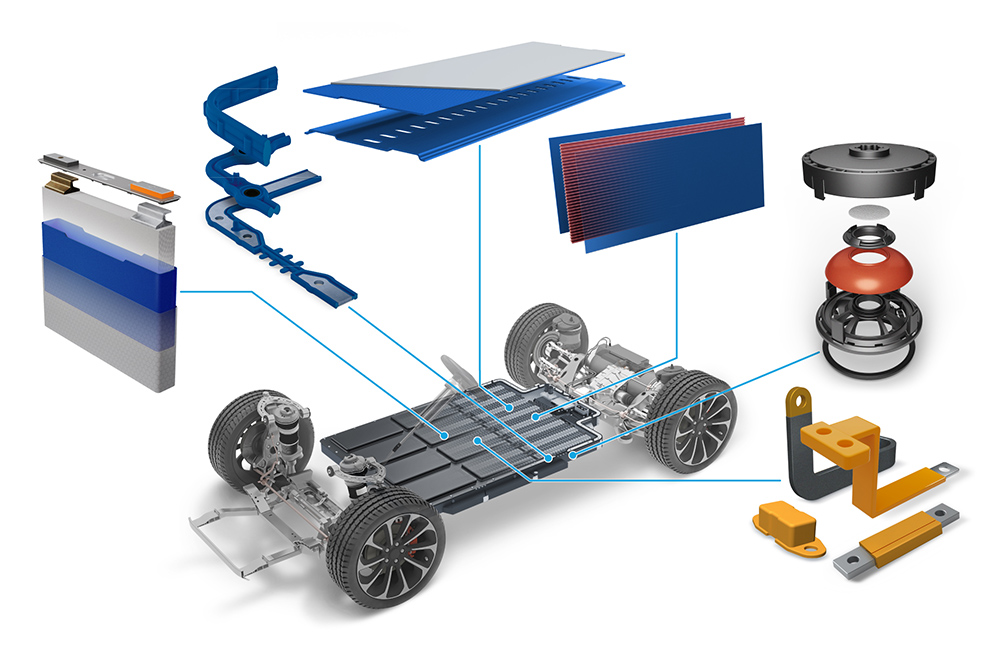

Zahlreiche Analysten prognostizieren, dass der Markt für Lithium-Ionen-Batterien in den nächsten fünf Jahren ein zweistelliges Wachstum verzeichnen wird. Grund dafür ist der zunehmende Einsatz von Batterien in Branchen wie Automobil, Bauwirtschaft, Bergbau, Nutzfahrzeuge, Wohnmobile, Schiffe, Züge und Elektronik. Entwickler sind daher ständig bemüht, diese nachhaltigen Energiespeicher noch leistungsfähiger und robuster zu machen sowie die Auflade-Zyklen zu verkürzen. Da Elektrolytlösungen einen direkten Einfluss auf diese Leistungsthemen haben, werden ständig neue und verbesserte Lösungen auf den Markt gebracht. Sie können zu einem schnelleren Austausch der Lithium-Ionen zwischen der Anoden- und der Kathodenseite einer Batteriezelle führen, was sich letztlich positiv auf die Entlade- und Aufladeraten auswirkt. Allerdings sind damit auch Dichtungen, Dichtringe und andere Batteriekomponenten permanent einem Mix aus reaktiven, entflammbaren, ätzenden und gefährlichen Chemikalien ausgesetzt.

Freudenberg Sealing Technologies führt bereits seit Jahrzehnten umfassende physikalische und analytische Materialtests durch, um die Leistungsfähigkeit und Verträglichkeit von Werkstoffen zu dokumentieren, die unterschiedlichen Flüssigkeiten, Materialien und Belastungsbedingungen ausgesetzt sind. Die Datenbank, die das Unternehmen aus diesen Ergebnissen zusammengestellt hat, liefert die erforderlichen Spezifikationsrichtlinien und Materialbenchmarks für seine Komponenten.

Für den erfolgreichen Test von Lithium-Ionen-Materialien sind jedoch spezielle Voraussetzungen gefordert. Diese stehen jetzt mit der neuen Ausrüstung und Testmethodik im Zentrallabor ebenfalls zur Verfügung.

Neue Prüfverfahren, neue Anforderungen

„Sämtliche Belastungstests müssen innerhalb der IsoC in einer sauerstoff- und feuchtigkeitsfreien Umgebung durchgeführt werden“, erläutert Michael Saruna, der als Chemiker im Zentrallabor von Freudenberg Sealing Technologies in Plymouth für die Materialtests in elektrolytischen Lösungen verantwortlich ist. „Elektrolytlösungen, die der Luft ausgesetzt sind, können sehr gefährlich werden. Daher mussten wir bei der Konzeption der IsoC besonders auf die Sicherheit und die Bereitstellung einer kontrollierten Umgebung achten.“

Dies ist jetzt durch zwei getrennte Kammern in der IsoC gegeben. In der ersten werden zunächst Sauerstoff und Feuchtigkeit entzogen. Erst dann werden die Proben für den Belastungstest in die zweite, größere Kammer gebracht. Dort werden sie für mindestens 1.000 Stunden in eine Elektrolytlösung getaucht und anschließend dekontaminiert. So wird sichergestellt, dass die Proben wieder sicher entnommen werden können. Zuletzt durchlaufen sie noch die physikalischen und analytischen Standardtestverfahren von Freudenberg.

Für die Tauchtests kommen bei Freudenberg zwei Elektrolytlösungen zum Einsatz – eine, die üblicherweise in Lithium-Ionen-Batteriezellen verwendet wird, sowie eine speziell hergestellte Kontrolllösung. Das Unternehmen will hier komplette Materialfamilien testen. Zunächst sollen die eigenen, proprietären Materialien und anschließend die im Handel erhältlichen, in Batterien üblichen Materialien getestet werden. „Das Benchmarking gibt uns die Möglichkeit, Lücken bei Kompatibilität und Leistung zu erkennen. Auf dieser Basis können wir Materialgruppen und Komponenten entwickeln, um diese zu schließen“, so Walker.

Sicherheit geht vor

Das Testen von Lithium-Ionen-Batteriekomponenten, die Elektrolytlösungen ausgesetzt sind, ist mit einigen Risiken verbunden. Die damit einhergehenden Kosten sind einer der Gründe, warum nur eine Handvoll Institute solche Tests durchführen. Das Team des Zentrallabors von Freudenberg hat entsprechend seine Sicherheitsrichtlinien ergänzt, um möglichst hohe Standards zu gewährleisten. So ist beim Umgang mit den Elektrolytlösungen eine vollständige Schutzausrüstung vorgeschrieben. Erste-Hilfe-Ausrüstungen wurden mit Spezialmitteln bestückt, die den ätzenden Chemikalien in Lithium-Elektrolytlösungen entgegenwirken. Außerdem wurde ein Alarmsystem implementiert, um Verschütten, Leckagen, Gasbildung oder andere Gefahren zu überwachen. Eines der wichtigsten Sicherheitsmerkmale für die Chemiker im Labor ist jedoch die Möglichkeit, die Tauchproben jederzeit und überall mit einem Laptop, Telefon oder Tablet aus der Ferne zu überwachen.

„Die Sicherheit unserer Mitarbeiter und die Materialanforderungen unserer Kunden liegen uns am Herzen“, so Walker. „Wir führen diese kritischen Materialtests daher in einer geschützten, sicheren Arbeitsumgebung durch. So können wir unseren Kunden wichtige Kompatibilitäts- und Leistungsdaten bieten, die sie bei ihrer Materialauswahl unterstützen. Darüber hinaus können wir solide Nachweise dafür liefern, dass Freudenberg-Werkstoffe anderen auf dem Markt überlegen sind – eine Win-Win-Win-Situation für Mitarbeiter, Kunden und das Unternehmen gleichermaßen.“

Ulrike Reich

Head of Media Relations & Internal Communications

Telephone: + 49 (0) 6201 960 5713

ulrike.reich@fst.com chevron_rightPressemeldung herunterladen

Bilder herunterladen

News-Service

Bleiben Sie auf dem neusten Stand und erhalten Sie unsere Presseinformationen per E-Mail. Sie können sich jederzeit wieder abmelden.

Jetzt anmelden! chevron_rightWeitere verwandte Artikel

Immer informiert

Auf dem Laufenden bleiben:

Mit dem Newsletter von Freudenberg Sealing Technologies.