Chemische Industrie

Premiumdichtungen für die Chemieindustrie

Von aggressiven und teilweise toxischen Medien bis zu extremen Temperaturen und Druckverhältnissen

Die chemische Industrie umfasst ein breites Spektrum an unterschiedlichen Prozessen, Chemikalien und Anlagen, die maßgeschneiderte und besonders robuste Dichtungslösungen erfordern. In sensiblen chemischen Prozessen, wie in Reaktoren, Generatoren und Rührwerken, ist es sehr wichtig, dass nichts Schädliches aus der Anlage entweichen kann. Bei Prozessen mit Fein- und Spezialchemikalien können sehr hohe und sehr niedrige Temperaturen Dichtungen aus Elastomerwerkstoffen und technischen Kunststoffen an ihre Grenzen bringen. Auch beim Steamcracken sind die Dichtungen extremen Temperaturschwankungen ausgesetzt und müssen besonders aggressiven, teilweise sogar giftigen Chemikalien und hohen Drücken standhalten. Dichtungen müssen auch dazu beitragen, dass chemische Prozesse die von der TA Luft vorgeschriebenen Emissionswerte einhalten.

Die Herausforderung Wasserstoff für Dichtungen

Die Umstellung von Prozessen auf den Einsatz von grünem Wasserstoff ist in vielen Industriebereichen Neuland und wirft zahlreiche Fragen auf. Auch in der Chemieindustrie erfordern anspruchsvolle Wasserstoffanwendungen einen völlig neuen Ansatz und benötigen Dichtungssysteme, die speziell für die spezifischen Anforderungen konzipiert werden. Aber: Was muss man beachten, um Bauteile sicher gegen H2 abzudichten? Wie müssen die Dichtungen ausgelegt sein? Und welche Dichtungsmaterialien sind für diese speziellen Bedingungen geeignet?

Explosive Dekompression: beständiger und intakter O-Ring (links) im Vergleich zu unbeständigem und beschädigtem O-Ring (rechts)

Eine Herausforderung für Dichtungsmaterialien in Wasserstoffanwendungen, insbesondere für Hochdrucktankventile, ist die Explosive Dekompression. Hierbei löst sich das gasförmige Medium bei hohem Druck im Elastomer und tendiert dazu, bei schnellem Druckabfall schlagartig aus dem Dichtungswerkstoff auszutreten und zu expandieren. Dies führt zu hohen inneren Spannungen im Material und kann zu mechanischen Beschädigungen wie Blasenbildung oder Rissbildung führen wodurch die Dichtfunktion beeinträchtigt ist. Eigens für diese speziellen Anforderungen hat Freudenberg Sealing Technologies mechanisch robuste Werkstoffe entwickelt, die umfangreiche Labortests unter realitätsnahen Bedingungen bestanden haben und für Drücke bis mindestens 700 bar geeignet sind. In Abhängigkeit der Anwendungsparameter stehen hier verschiedene Lösungen zur Verfügung. Das 85 EPDM 239308 dichtet zuverlässig von -60 °C bis 150 °C ab und zeigt gegenüber den Alternativen eine reduzierte Wasserstoffpermeabilität. Mit dem 80 FVMQ 567 können auch Anwendungen mit unpolaren Medien wie z. B. Mineralöl abgedichtet werden.

Neben der Explosiven Dekompression sind unter anderem auch die Permeation sowie die Elektrolyse (alkalische Elektrolyse und PEM-Elektrolyse) Herausforderungen, die es für Dichtungen in der Chemieindustrie zu bewältigen gilt. Freudenberg Sealing Technologies verfügt als Entwicklungspartner der Industrie über eine breitgefächerte Kompetenz in der Auslegung komplexer Dichtungssysteme, die von der optimalen Auslegung des Bauraums und der Dichtungsgeometrie über die Materialentwicklung, das Testen, Modellieren und die Simulation bis hin zur Lebensdauerabschätzung reicht. Mehr zu unseren Kompetenzen und unseren Lösungen für Wasserstoffanwendungen erfahren Sie in unserem Whitepaper.

Wasserstoff in der Chemieindustrie –

Entwicklungskompetenzen für Dichtungen in H2‑Anwendungen

In unserem neuen Whitepaper erfahren Sie mehr über unsere breitgefächerten Kompetenzen als Entwicklungspartner!

Kostenloses Whitepaper herunterladenRelevante Produkte

O-Ringe

O-Ringe werden als universelle Dichtelemente in nahezu allen Anwendungen eingesetzt und bieten ein hervorragendes Preis-Leistungs-Verhältnis. Bei Freudenberg Sealing Technologies können O-Ringe in allen Elastomerwerkstoffen, wie FKM, Fluoroprene® XP oder Simriz®, hergestellt werden. Speziell der Werkstoff 75 Simriz® 495 ist ein optimaler Kandidat für chemische Anwendungen. Er ist in vielen O-Ring-Größen erhältlich und es ist möglich, enge Toleranzen zu erreichen.

Faltenbälge

Als zuverlässige Komponenten werden Faltenbälge eingesetzt, wenn mechanisch ineinandergreifende Maschinenteile gegen Umwelteinflüsse oder aggressive Medien geschützt werden müssen. Sie können auch zum Ausgleich von Ausdehnungen, Achsversatz, Schiefstellungen oder Schwingungen eingesetzt werden. In Verbindung mit Rückschlagventilen sind je nach Ausführung Pump- und Fördereffekte von Gasen oder Flüssigkeiten möglich. Hochwertige PTFE-Werkstoffe ermöglichen eine universelle chemische Beständigkeit.

Flachdichtungen

Flachdichtungen werden zur statischen Abdichtung zweier Dichtflächen eingesetzt, wie zum Beispiel die Flanschverbindungen in Rohrsystemen für die chemische Industrie. Freudenberg Sealing Technologies bietet ein breites Spektrum an Formen – von klassisch rund bis kundenspezifisch – aus einer großen Auswahl geeigneter Werkstoffe für die extremen Anforderungen der chemischen Anwendungen. Modernste Prüftechniken garantieren höchste Qualitätsstandards.

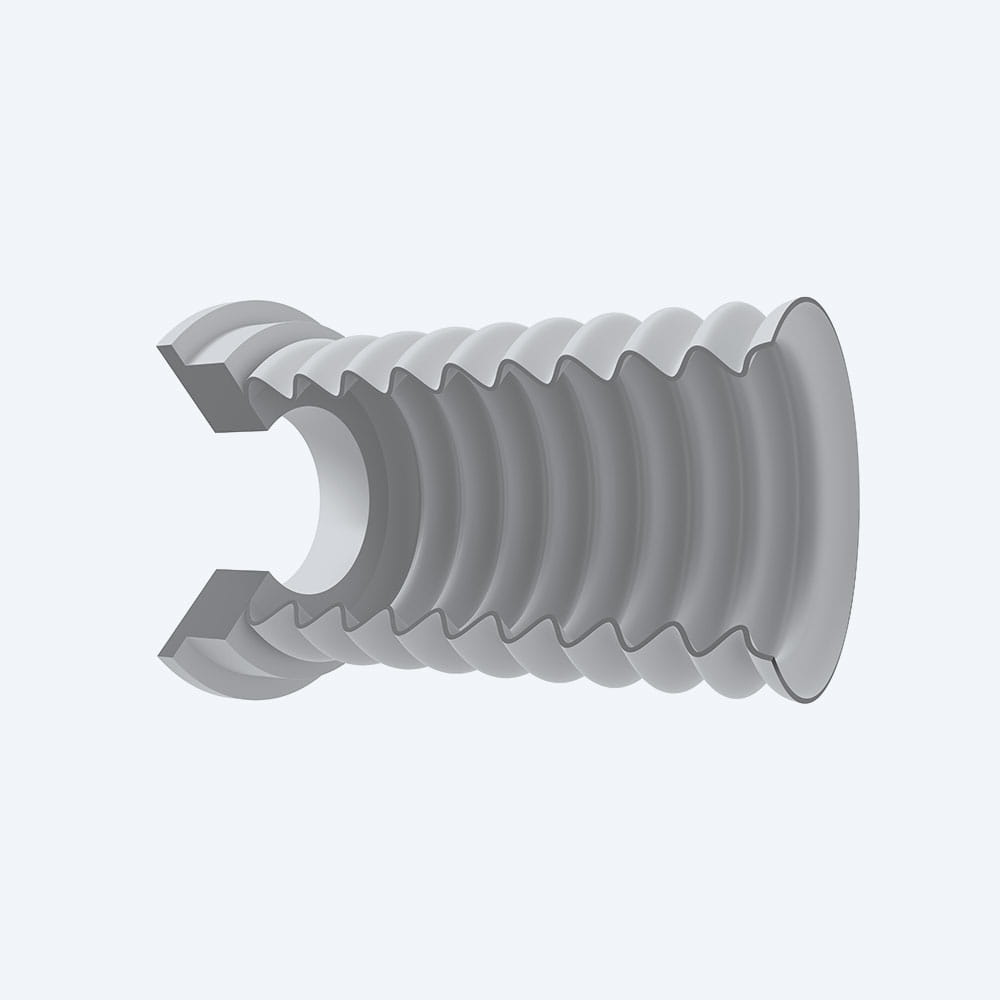

Dachmanschettensätze

Dachmanschettensätze eignen sich für den Einsatz in verschiedenen Anwendungen mit translatorischer oder langsamer rotatorischer Bewegung, wie in Spindeln von Regelventilen. Das Portfolio von Freudenberg Sealing Technologies deckt alle relevanten Anwendungen und deren Anforderungen ab – von hohen Temperaturen und Drücken bis zu aggressiven Chemikalien. Dachmanschettensätze können entweder standardisiert oder kundenspezifisch angepasst werden und sind eine gute Alternative zu Stopfbuchspackungen.

Radial-Wellendichtungen

Die Experten von Freudenberg Sealing Technologies entwickeln spezielle Radial-Wellendichtungen, die auf die Anforderungen der chemischen Industrie zugeschnitten sind. Ein Beispiel ist der Radiamatic® HTS II, den es in verschiedenen Hochleistungs-PTFE-Varianten, wie K212 oder E202, gibt. Da die Produktmedien nur direkt mit hochwertigen Werkstoffen in Berührung kommen, sind sie für den Einsatz in aggressiven Medien oder bei hohen Temperaturen bestens geeignet.

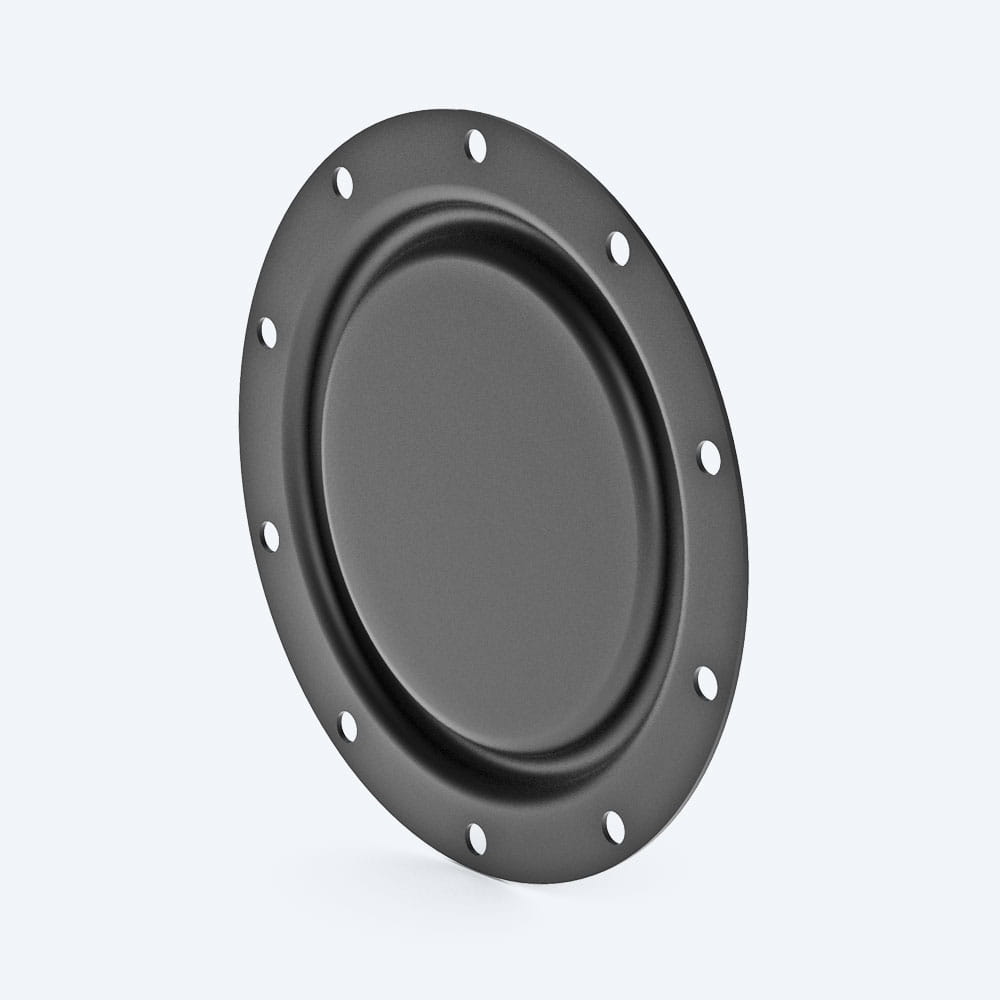

Membranen

Als flexible Dichtelemente werden Membranen zum Regeln und Schalten mit Hilfe von Druck eingesetzt. Um den Anforderungen der chemischen Industrie gerecht zu werden und die Produktleistung zu variieren, können kundenspezifische Membranen mit Gewebeverstärkungen, Metalleinlagen, Folienlagen oder anderen Anpassungen konstruiert werden. Die hochwertigen Werkstoffe, wie Fluoroprene® XP oder EPDM, bieten eine sehr gute Medienbeständigkeit sowie eine hohe Standzeit.

Highlight-Werkstoffe

Fluorierte Hochleistungswerkstoffe

Um in den verschiedenen Bereichen der chemischen Anwendungen mit ihren unterschiedlichen Anforderungen reibungslose und sichere Prozesse zu gewährleisten, bietet Freudenberg Sealing Technologies ein breites Portfolio an fluorierten Werkstoffen. Dazu gehören vor allem FKM, Simriz® und Fluoroprene® XP – erhältlich als O-Ringe mit unterschiedlichen Querschnitten sowie als kundenspezifische Produkte auf Anfrage. Insbesondere FKM überzeugt durch seine gute Wärmeformbeständigkeit, hervorragende Ozonbeständigkeit und vielseitige Medienbeständigkeit. Das Portfolio von Freudenberg Sealing Technologies umfasst verschiedene FKM-Werkstoffe, wie z. B. 70 FKM 173104 für hohe Temperaturen bis +230 °C, 75 FKM 606 für verbesserte Medienbeständigkeit, 80 FKM 234491 für Tieftemperaturanwendungen, 90 FKM 235193 für schnelle Gasdekompression und viele mehr. Zusätzlich sind FEP-ummantelte O-Ringe erhältlich.

Simriz® Perfluorelastomere (FFKM)

Als High-End-Werkstoff für die anspruchsvollsten Bereiche der Prozessindustrie bietet Simriz® die optimale Kombination aus ausgezeichneter chemischer Beständigkeit und guten elastischen Eigenschaften. Es ist sehr gut geeignet, um die anspruchsvollen Anforderungen von chemischen Anwendungen zu erfüllen. Ein sehr gutes Beispiel ist das peroxidisch vernetzte 75 Simriz® 495 mit seiner universellen Medienbeständigkeit, einschließlich Aminen, und dem niedrigen Druckverformungsrest. Der Temperaturbereich reicht von -15 °C bis +230 °C; kurzfristig sogar bis +260 °C. Eine Benchmark-Studie wies nach, dass 75 Simriz® 495 in verschiedenen Bereichen, wie z. B. der Beständigkeit gegenüber verschiedenen aggressiven Medien, sowohl Wettbewerber als auch andere Freudenberg Premiumwerkstoffe übertrifft. Weitere Premium-Simriz®-Werkstoffe sind z. B. 80 Simriz® 498 für Hochtemperaturanwendungen, 70 Simriz® 481 und 70 Simriz® 491 für Tieftemperaturanwendungen und 90 Simriz® 134 für den petrochemischen Bereich.

PTFE

PTFE bietet viele Vorteile für die chemische Industrie. Neben hervorragender Medien- und Ozonbeständigkeit bietet es auch sehr gute Gleiteigenschaften, eine sehr gute Extrusionsfestigkeit und einen weiten Temperaturbereich und ist flammresistent. Die Art des Füllstoffs ist ein wesentlicher Treiber für die Eigenschaften. Freudenberg Sealing Technologies bietet verschiedene PTFE-Typen an, wie z. B. PTFE B602 als Allrounder-Werkstoff, PTFE C104 mit verbesserter Extrusionsfestigkeit, PTFE K212 als elektrisch leitfähiger Werkstoff, PTFE K202 mit seiner hervorragenden Druckbeständigkeit und viele mehr. Typische Produkte in der chemischen Industrie aus PTFE sind z. B. Radial-Wellendichtringe, Kolben- und Stangendichtungen.

Services für die Prozessindustrie

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new