Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

14.03.2022

Blau statt grau

Nicht nur bei der Energieerzeugung, sondern auch bei deren Verteilung können Werkstoffe und Dichtungslösungen nachhaltig dazu beitragen, Umweltbelastungen zu minimieren. Bestes Beispiel: Der Ersatz von Schwefelhexafluorid (SF6) in Hochspannungsschaltanlagen.

„SF6 bietet als Schutzgas eine hohe Sicherheit, ebenso als Isolationsmedium, weil es nicht elektrisch leitet. Jedoch ist das Gas 23.500-mal schädlicher für die Umwelt als CO2. Zu allem Übel verbleibt es für etwa 3.200 Jahre in der Atmosphäre“, erklärt Global Segment Manager Hydrogen Technologies Artur Mähne. Deshalb haben zum Beispiel in den USA einzelne Bundesstaaten die Nutzung verboten.

Alternativ einsetzbare Gase erfordern allerdings technische Anpassungen in den vorhandenen Anlagen. Und angepasste Dichtungswerkstoffe. Ein blauer Chlorbutyl-Kautschuk (CIIR) traf das Interesse von Hitachi Energy, einem der weltweiten Technologieführer für nachhaltige Energie. Im Gegensatz zu grauen oder schwarzen Werkstoffen ist darin kein Kohlenstoff verarbeitet. Der blaue CIIR basiert auf einer mineralischen Kieselsäure, die nicht elektrisch leitet.

Kompetenter Problemlöser

„Wir hatten glücklicherweise für einen anderen Kunden bereits an einem ähnlichen Werkstoff gearbeitet und konnten viele Erkenntnisse auf diesen Anwendungsfall übertragen“, berichtet Vertriebsingenieur Stefan Huser, der das Projekt geleitet hat. „Damit war es uns möglich, fast über Nacht einen geeigneten Werkstoff aus dem Hut zu zaubern und bei Hitachi Energy damit zu punkten. Wir konnten uns als kompetenter Problemlöser positionieren.“

Die Umstellung von SF6 auf ein anderes Gas – Kohlendioxid – war herausfordernd, da sich die molekulare Zusammensetzung der beiden Gase unterscheidet. „Die kleineren Moleküle machten es deutlich schwieriger, die Schalter abzudichten. Unser CIIR lässt auch feinste Moleküle kaum durch“, erklärt Mähne die Vorteile des neuen Materials. Das Erfreuliche: Als wahrer Alleskönner eignet es sich auch für andere statische Dichtungen beim Einsatz klimaverträglicher Isoliergase. Ebenfalls von Vorteil: Der Werkstoff ist in den meisten Anwendungen retrofittauglich. Das heißt, es besteht die Möglichkeit, die bestehenden EPDM-Dichtungen zu ersetzen.

Als sehr wichtig für den positiven Projektverlauf erwies sich die enge Zusammenarbeit mit dem Schmierstoffspezialisten der Freudenberg-Gruppe, Klüber Lubrication. „Die Anwendung in der Schaltanlage ist eigentlich trocken und ein schmierfreies Medium. Die Dichtung benötigt jedoch eine vernünftige Schmierung. Hier stellte sich die Frage, welches Fett in Frage käme und wie dieses mit dem Gas interagieren würde“, beschreibt Mähne die Herausforderung, für die sich in enger Entwicklungspartnerschaft eine Lösung fand.

Kundenspezifisches Lager

Ein Pluspunkt war zudem unsere Testkompetenz. Die unternehmenseigenen Simmerring®-Prüfstände standen kurzfristig für Testläufe zur Verfügung. Verbleibende Fragen ließen sich mit Simulationen zügig beantworten. Eine weitere Trumpfkarte neben der Produkt- und Problemlösungskompetenz waren die Dienstleistungen des Service Centers in Zürich. Es hält in Kundennähe ein Lager für Hitachi Energy vor. So sind auch Kleinmengen schnell, unkompliziert und kostengünstig lieferbar.

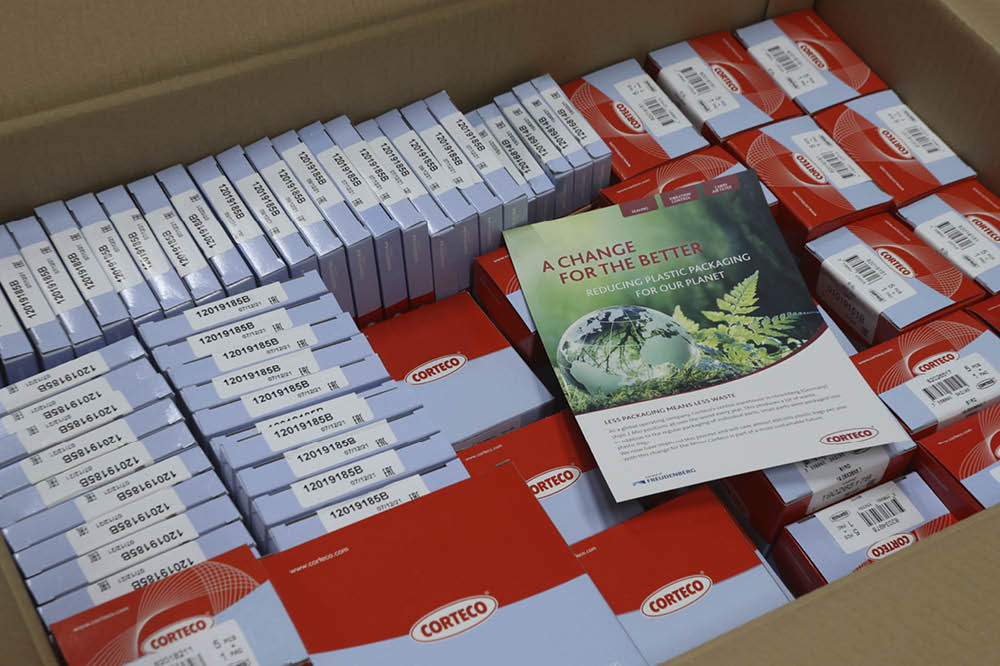

Hitachi Energy benötigt zudem besondere Verpackungen und eine spezielle Etikettierung – zum Beispiel CIIR-Sticker, um Verwechslungen zu vermeiden. Kein Problem. Auch extreme Sauberkeit ist für die Produkte sehr wichtig. „Wir haben für Hitachi Energy einen speziellen Sauberraum eingerichtet. Dort verpacken wir die Teile, um jegliche Kontaminierung zu vermeiden“, berichtet Huser.

Weitere Storys zum Thema Nachhaltigkeit

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new