Bitte wechseln Sie zu

Bitte wechseln Sie zuDesktop oder Tablet. Diese Webseite ist nicht für

Smartphones optimiert.

Bitte wechseln Sie zu

Bitte wechseln Sie zu Bitte drehen Sie das Tablet.

Diese Webseite ist für eine Darstellung

im Querformat optimiert.

Bitte drehen Sie das Tablet.

Diese Webseite ist für eine Darstellung

im Querformat optimiert.

Ende der 1920er Jahre eroberte der Ford Model A den Automobilmarkt. Das Fahrzeug verkaufte sich erfolgreich bis in die beginnende Weltwirtschaftskrise, die wiederum einen wichtigen Impuls für die Entwicklung des Simmerrings gab.

Anfang der 30er Jahre waren Zeppeline im transatlantischen Liniendienst im Einsatz und beförderten jährlich steigende Zahlen von Fahrgästen zwischen Europa sowie Nord- und Südamerika. In dieser Zeit beginnt die Simmerring-Fertigung am Stammsitz von Freudenberg in Weinheim.

Heute wird der Begriff „Simmerring“ im deutschen Sprachraum als Synonym für Radialwellendichtringe genutzt. Wie kam es zu dieser eingängigen Bezeichnung?

Die allgemeine technologische und industrielle Entwicklung in den 30er Jahren bringt viele Innovationen hervor. Wie beispielsweise die Stromlinienlokomotive Klasse S1 der Pennsylvania Railroad, die zur damaligen Zeit mit Abstand größte und leistungsfähigste Schnellzug-Dampflokomotive der Welt. Auch bei der Weiterentwicklung des Simmerrings kommt Hochleistungstechnologie zum Einsatz.

Die Entwicklung des Simmerrings mit Perbunan-Dichtlippe leitet eine neue Ära in der Dichtungstechnik bei Freudenberg ein – die Elastomerverarbeitung.

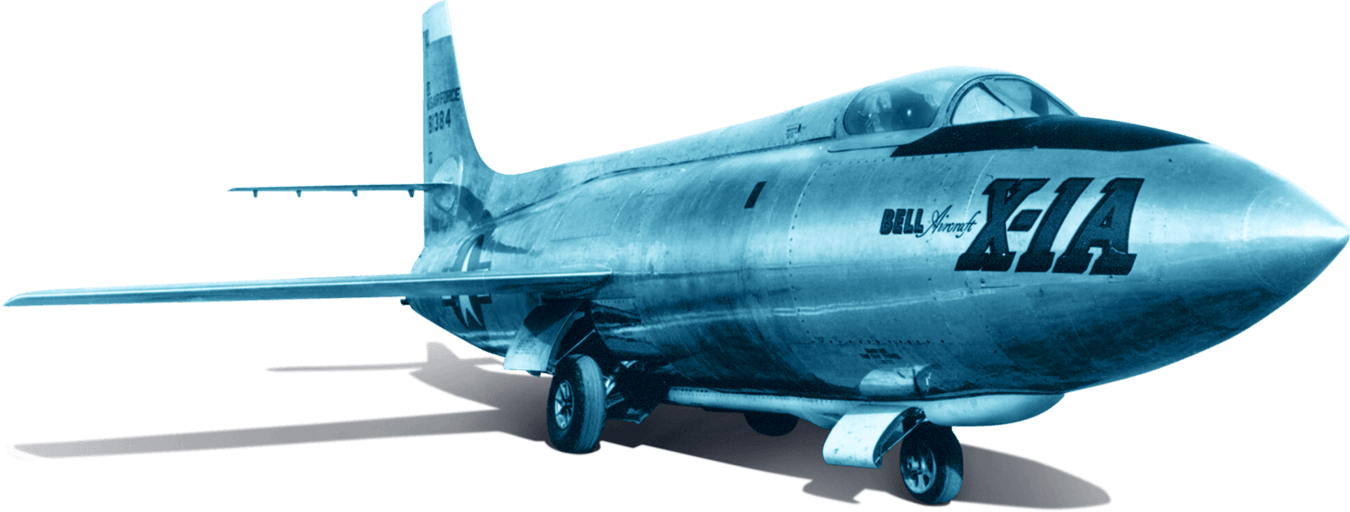

Nach dem Ende des Zweiten Weltkrieges baute die USA mit den „X-Flugzeugen“ eine Reihe von Experimentalflugzeugen zur Erforschung neuer Technologien. Die Bell X-1 beispielsweise durchbrach 1947 als erstes bemanntes Flugzeug die Schallmauer. Der Simmerring erreichte 1953 ebenfalls eine Rekordmarke.

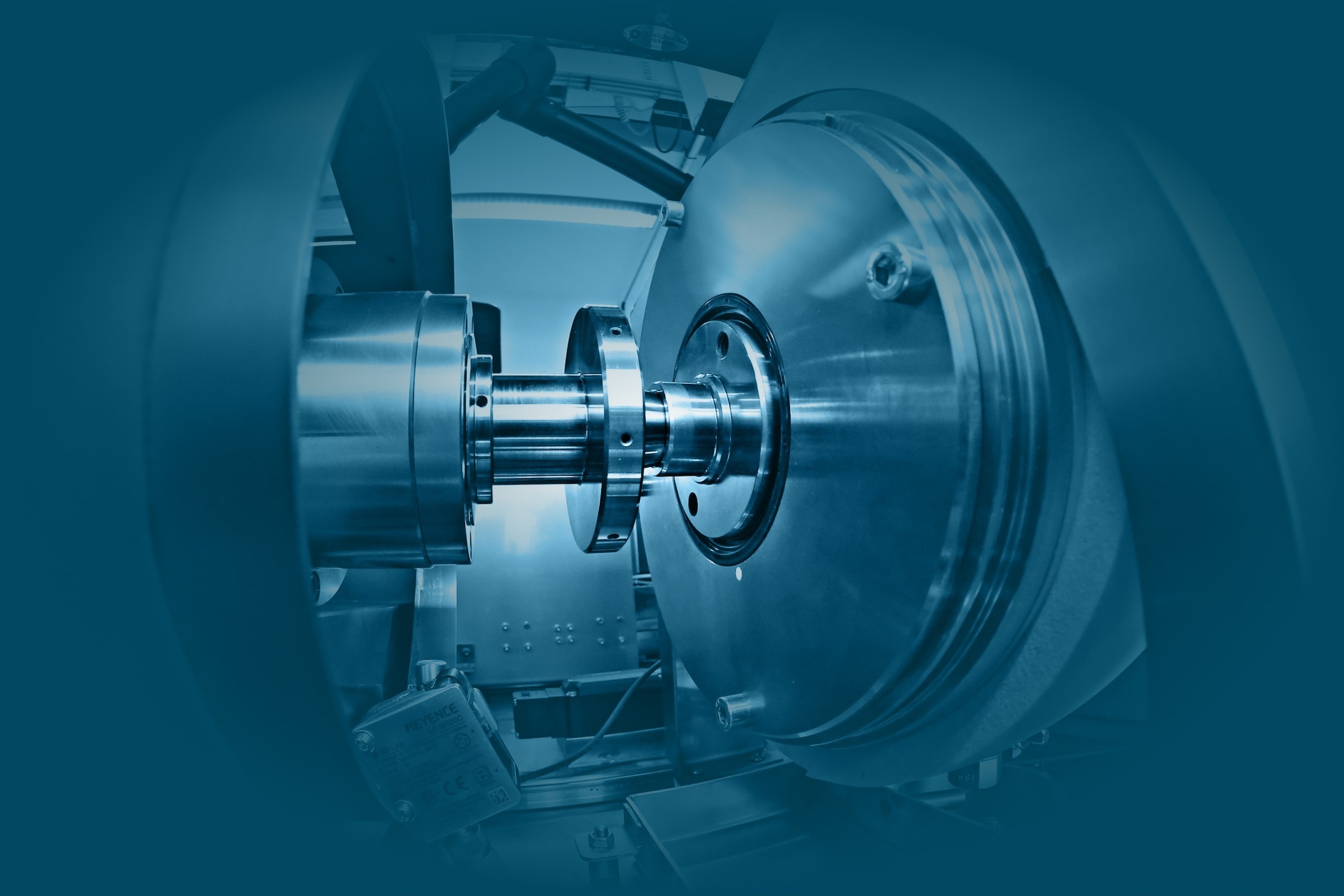

Der Simmerring wird mittlerweile in Millionen von Anwendungen und unterschiedlichen Maschinen in vielen Industrien eingesetzt. Die Grundlage dieses Erfolges: kontinuierliche technologische Weiterentwicklung und Effizienzverbesserung in der Produktion.

Weg von stupider Routine, hin zu vielfältiger und anspruchsvoller Tätigkeit. Mit dieser Strategie wird 1985 ein 3-Jahres-Plan für eine komplette Produktionsumstellung eingeleitet.

Ursprünglich sollte der Simmerring nur drehende Wellen zuverlässig abdichten. Doch mit der technologischen Weiterentwicklung übernimmt er immer mehr Zusatzfunktionen, die beispielsweise die Fahrsicherheit bei schlechten Witterungsbedingungen erhöhen.

Im neuen Jahrtausend geht die Weiterentwicklung des Simmerrings ungebremst weiter. Neue Anwendungen und der Einzug moderner Informations- und Kommunikationstechnik in die industrielle Produktion haben auch Folgen für den „Bestseller“ aus dem Hause Freudenberg.

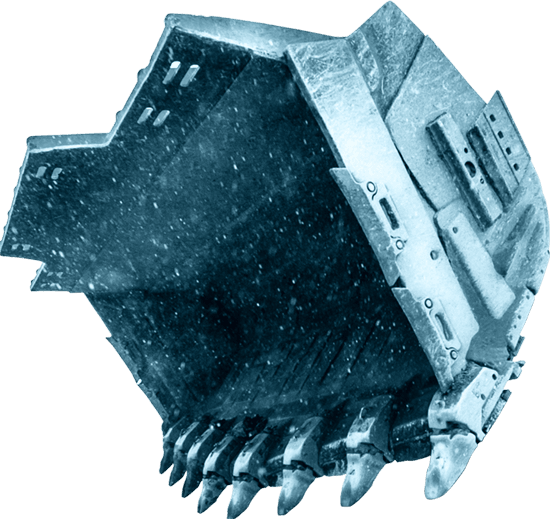

Ob Staub, Regen, Schlamm, Hitze oder Kälte – spezielle Weiterentwicklungen des Simmerrings schützen schwere Arbeitsmaschinen, mit denen Straßen und Staudämme gebaut und Bodenschätze abgebaut werden.

Dichtungstechnik eröffnet enorme Potenziale, um wirkungsvoll zur Emissionsreduzierung in der Automobilindustrie beizutragen. In seiner LESS-Initiative (Low Emission Sealing Solutions) bündelt Freudenberg Sealing Technologies Produktinnovationen, die Reibungsverluste, Bauraum, Gewicht, Kraftstoffverbrauch und Emissionen reduzieren. Auch der Simmerring leistet seinen Beitrag.

Maschinen werden immer kleiner und gleichzeitig leistungsfähiger. Auch Geräte in denen der Simmerring zum Einsatz kommt, wie beispielsweise professionelle Kaffeemaschinen, schrumpfen. Diese Miniaturisierung hat Konsequenzen für die verarbeiteten Werkstoffe und Bauteile.

Die in Simmerringen integrierten Stützringe wurden bislang aus Metall gestanzt. Dadurch blieb ein großer Teil des Stahls als Abfall zurück. Im Jahre 2010 entwickelte Freudenberg ein neues Verfahren der Metallumformung – die Schmalband-Umform-Lasertechnologie (SUL).

Freudenberg gelang 2012 mit der gasgeschmierten Gleitringdichtung Levitex eine revolutionäre Entwicklung. Eine der klassischen Anwendungen eines Simmerrings im Verbrennungsmotor ist die Abdichtung der rotierenden Kurbelwelle zum Gehäuse hin.

Hybrid- und Elektrofahrzeuge spielen heute eine immer wichtigere Rolle im Straßenverkehr.

Die Digitalisierung ist ihren Kinderschuhen längst entwachsen und ist fester Bestandteil in allen Lebensbereichen. Moderne Fahrzeuge bewegen sich ohne funktionierende Datenverarbeitung keinen Meter. Auch der Simmerring hat seinen Weg in die digitale Welt gefunden.

Die Erfolgsgeschichte des Simmerrings geht weiter. Ebenso wie seine Geschichte wird seine Zukunft angetrieben von dynamischer, technischer Entwicklung und der Technologiekompetenz von Freudenberg.

Simmerringe tragen einen wichtigen Teil dazu bei, dass Solarpanels immer optimal zur Sonne stehen.

Ausgezeichnete Ingenieurleistungen und höchste Qualität sind Basis für fortschrittliche Simmerring-Neuentwicklungen.

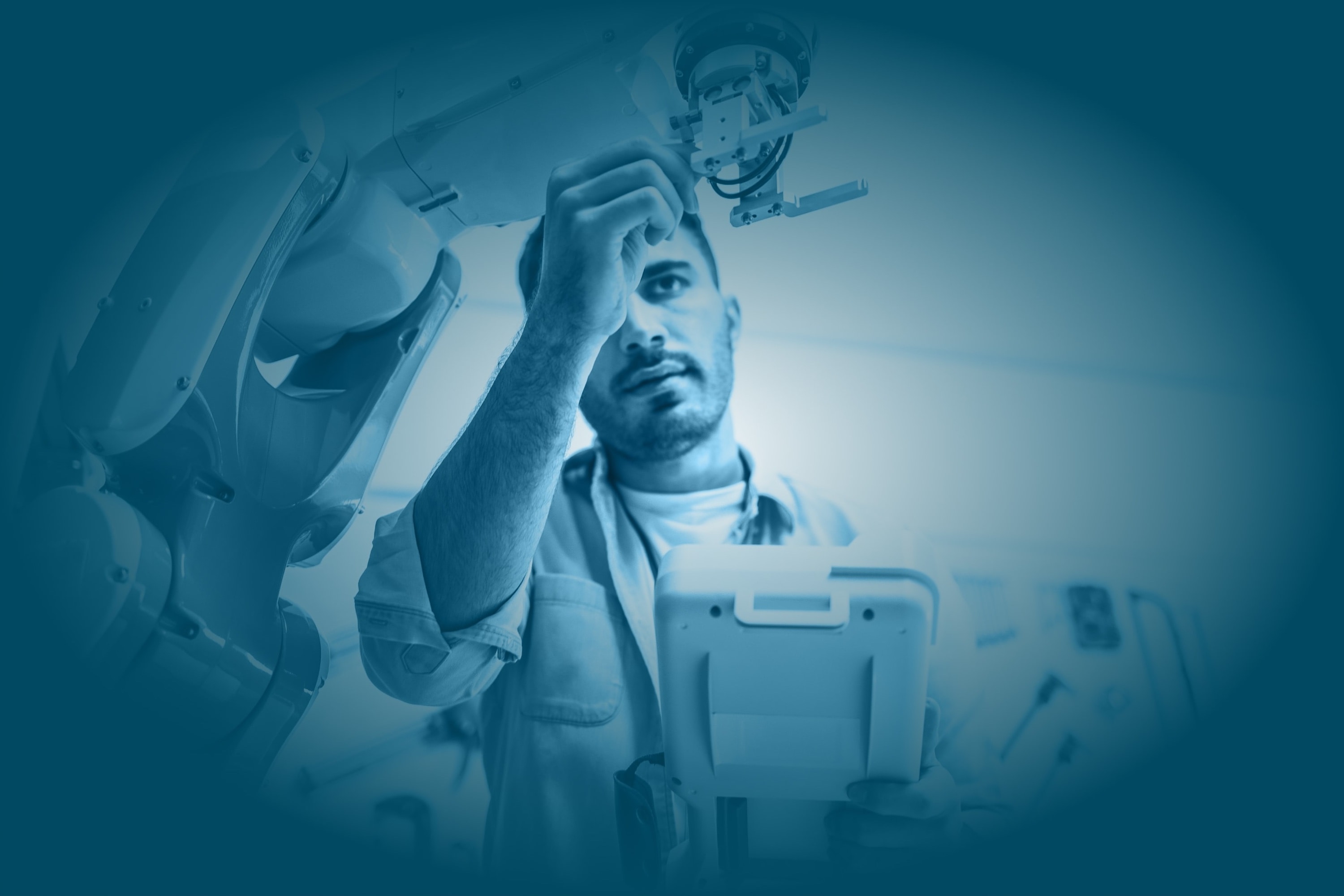

Der Simmerring verhindert zuverlässig Leckagen und daraus resultierende Ausfälle von Robotern und Cobots.

Die Erfolgsgeschichte des Simmerrings geht weiter. Ebenso wie seine Geschichte wird seine Zukunft angetrieben von dynamischer, technischer Entwicklung und der Technologiekompetenz von Freudenberg.

Das Streben nach permanenter Verbesserung wird seit den Anfängen der industriellen Fertigung bei Freudenberg großgeschrieben.

Ob riesig oder winzig. Es sind oft die besonderen Herausforderungen, die den Weg für Neuentwicklungen bereiten.

Die mehr als 200 Millionen Simmerringe, die Freudenberg aktuell pro Jahr produziert, müssen ganz unterschiedliche Anforderungen erfüllen.